Additive Manufacturing Service

Additive Manufacturing

Additive Manufacturingは、『新たな製造の形』であることで注目され、世界的に活発に技術開発されている技術です。大きなポテンシャルを持つと言われるAM工法を熟知した上で、AMに特化したトレーニングや技術支援などAMプロセスの理解・技術習得へ向けて新しいものづくり手法をサポートします。

01

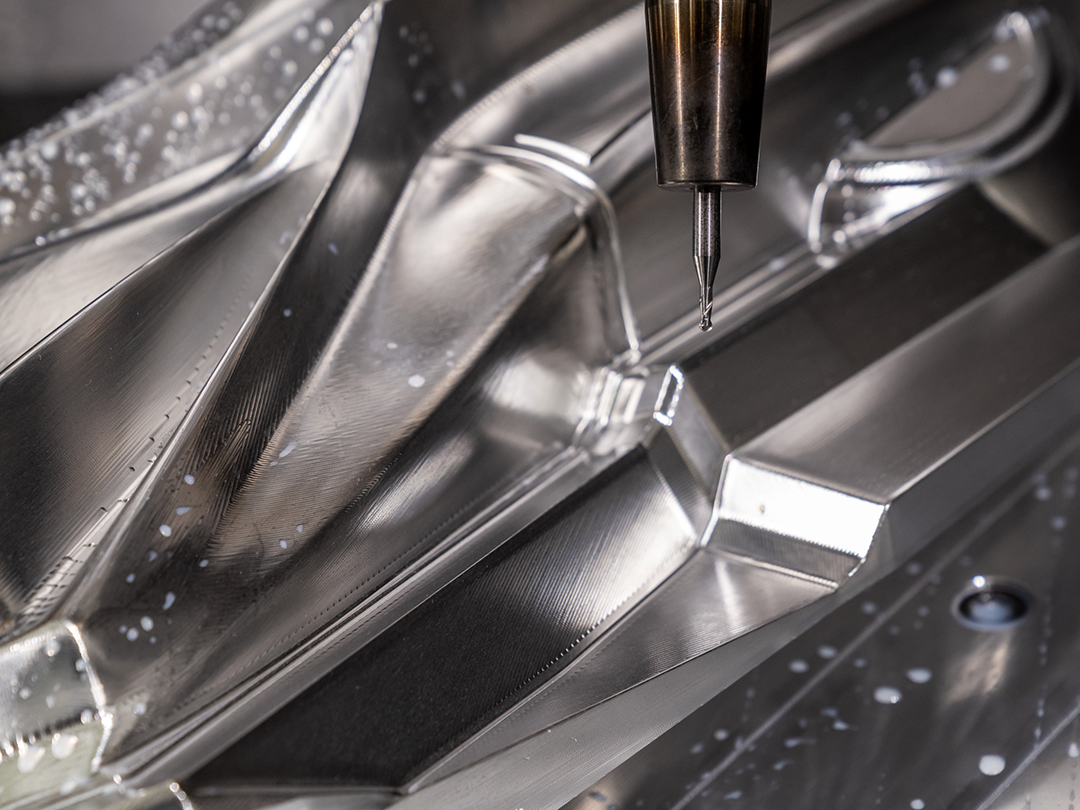

Additive Manufacturing Service

Additive Manufacturing Service

Additive Manufacturingは、『新たな製造の形』であることで注目され、世界的に活発な技術開発されている技術です。

02

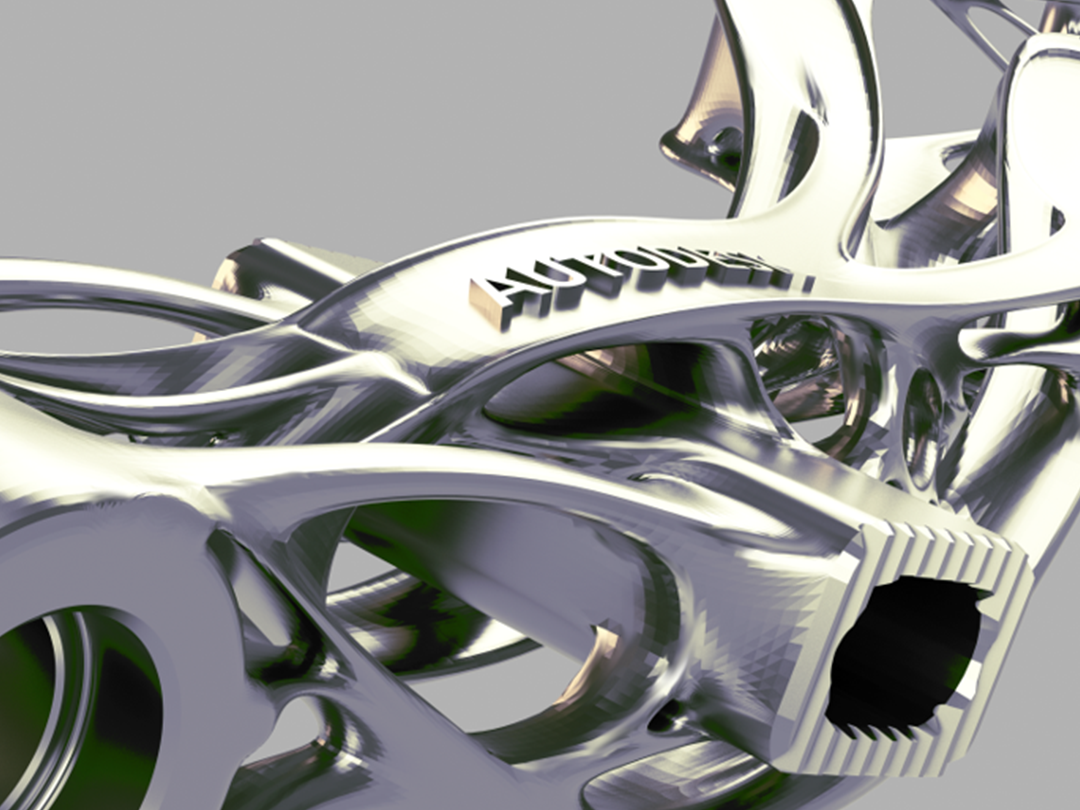

Autodesk Moldflow Insight 支援

Autodesk Moldflow Insight 支援

3D Printing技術の付加価値を更に高めるソリューション!!

~サイクルタイムの短縮・成型品の反り問題を自動設計で解決~