車両部品の軽量化へのAM活用

ーチェンジレバーブラケットの事例ー

1.はじめに

AMアプリケーション開発支援を活用されたのは、『京浜精密工業株式会社』の車両部品です。

AM装置を導入するが製造するアプリケーションが少ないがため、装置稼働率が上がらない状況であった。

将来的なAMビジネス拡大に向けた装置稼働率の向上とAM技術を深く理解するためアプリケーション開発支援を“to DIM”へ依頼されたケースです。

技術展示会への出展とAM技術力を発信することを目的に本プロジェクトに取り組むことになります。

2023年5月24~26日開催の「人とクルマのテクノロジー展 2023」横浜展示会への出展に向けて、部品選定~設計~製造~性能・品質評価を実施します。

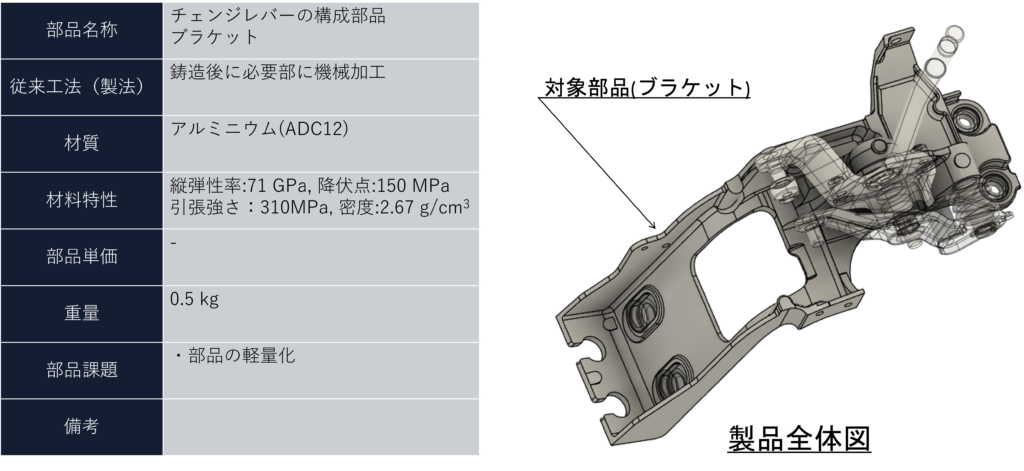

2.製品情報(従来工法)

今回対象となるチェンジレバーブラケットは、お客様から指定いただいた部品となります。

展示会への出展するためインパクトを重要視しつつも、機能面では「軽量化」「剛性維持」「アセンブリ」等の付加価値を高めた部品最適化を目標としました。

3.最適化設計(ジェネレーティブデザイン)

パーツスクリーニングにて選定した部品に対し、Fusion360のジェネレーティブデザイン機能で最適化を実施しました。

次から実際に行った作業を工程ごとに説明していきます。

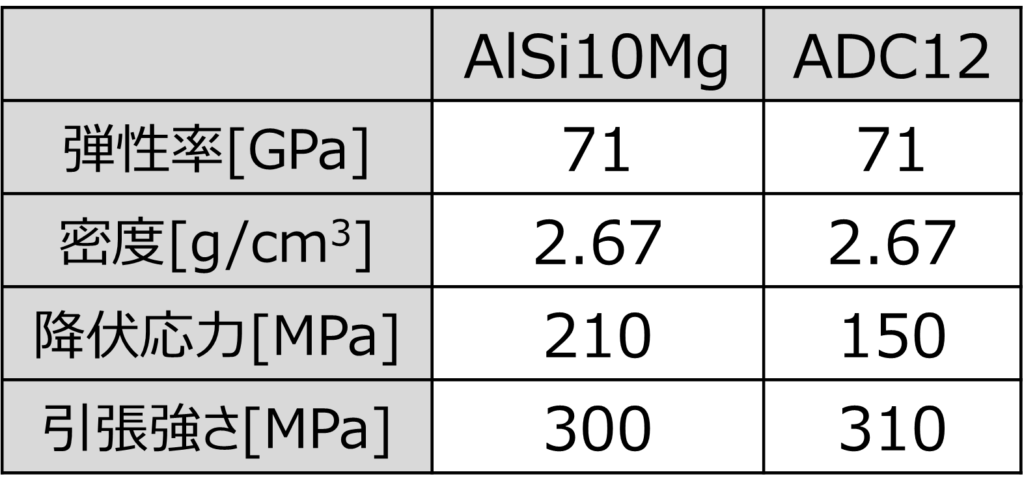

STEP1 材料特性

ジェネレーティブデザインに入力する材料特性や設計条件を現状モデルやヒアリングから確認します。

AMで対応可能な材料を絞り込み、AlSi10MgとADC12を選定。

AMでの性能評価から量産(鋳造)を見越し、従来工法の材料での設計も実施した

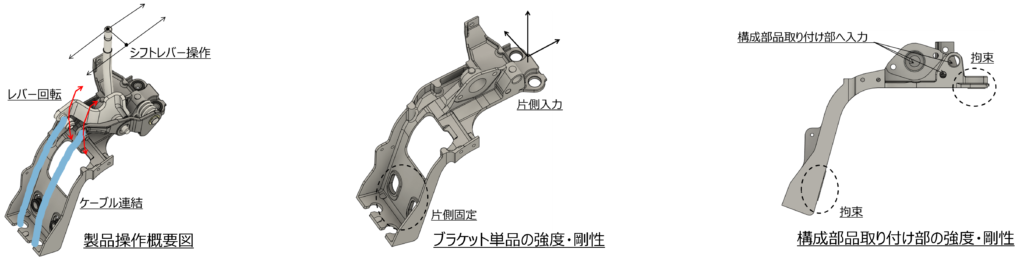

STEP2 荷重条件/荷重方向

荷重条件

製品要求性能から操作時の破断強度、ブラケット単体での強度・剛性、構成部品取り付け部の強度剛性の条件を設定

荷重方向としては、下記のような方向で設定しました。

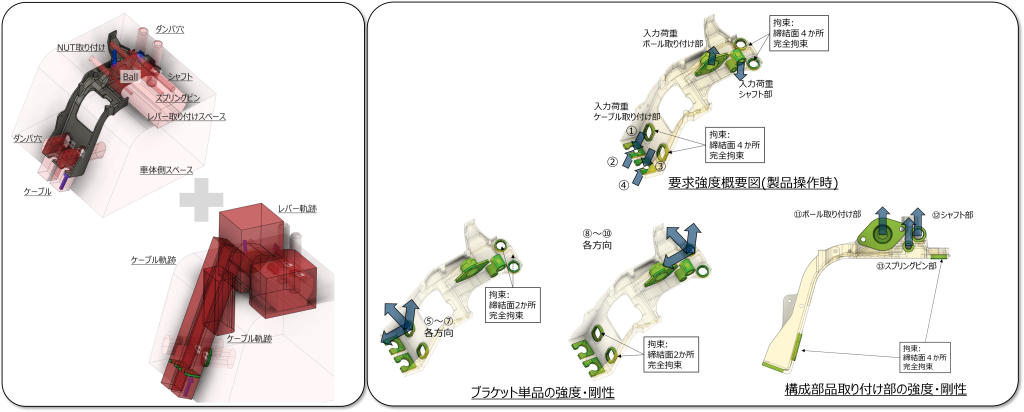

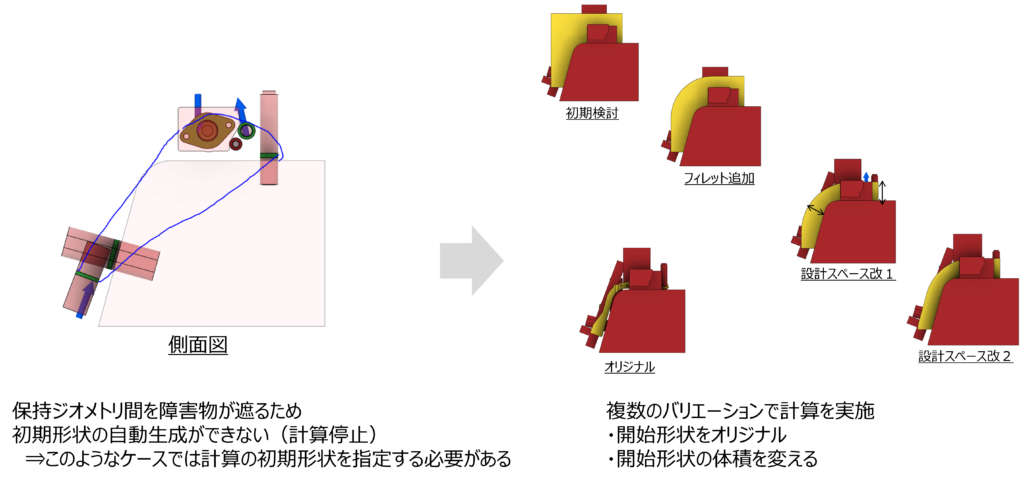

STEP3 GD設計条件

締結先の車体及び締結BOLT, 構成部品の取り付けスペース, 構成部品の可動範囲を障害物(製品設計領域外)として設定 要求性能から拘束・入力条件を設定し計算、①~④の要求性能は破断強度のため引張強さに対して安全率1.3とした。

STEP4 GDの設計結果

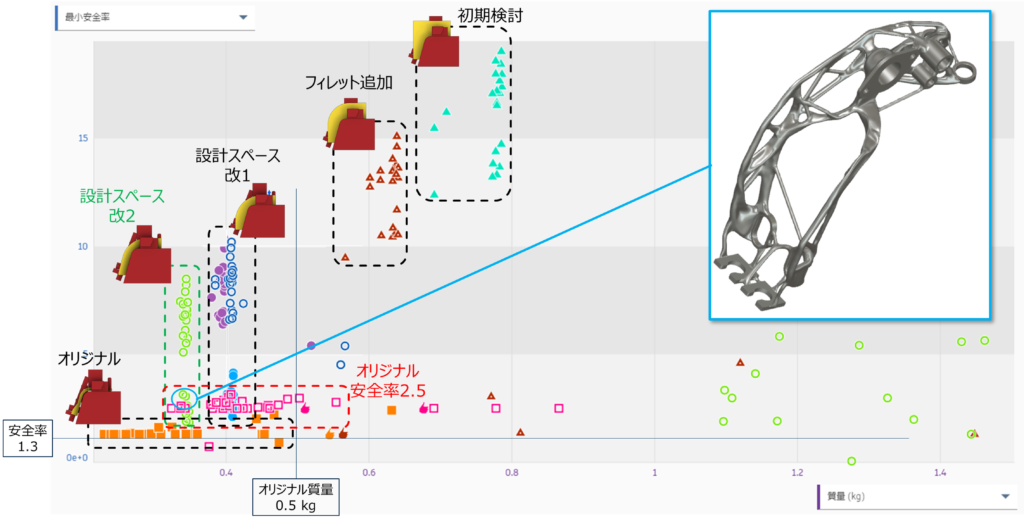

計算開始形状によって、形状に大きな差が発生するが、安全率1.3の形状では細い梁形状が多く設定される傾向にあるため、下記の条件でモデル選定を行った。

モデル選定条件:安全率2.5以上 / 400g以下 / 工法 Additive Y方向 (ボール部の後加工を不要にするため)

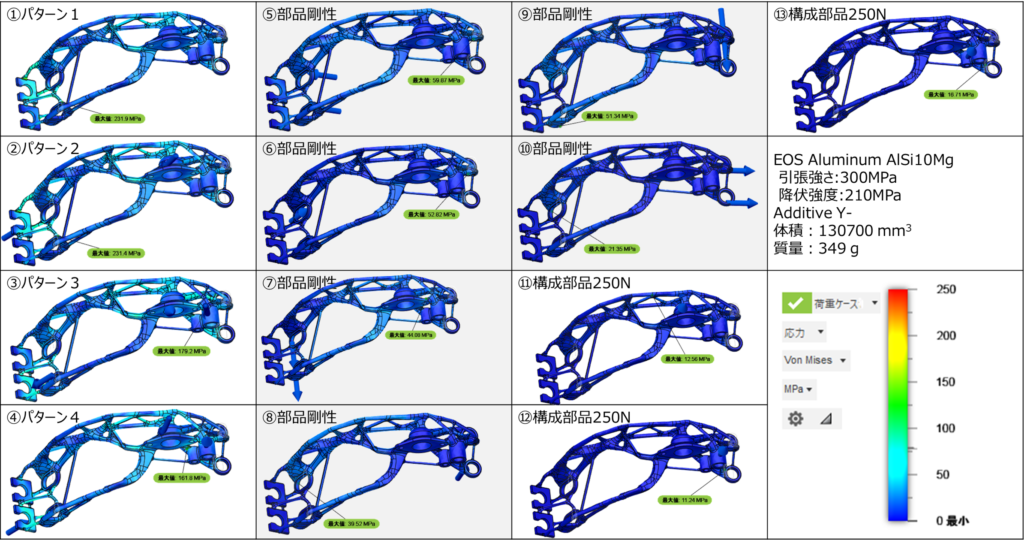

STEP5 シミュレーション結果

多少のDfAM設計を織り込んだモデルに対し、条件が満足していること確認

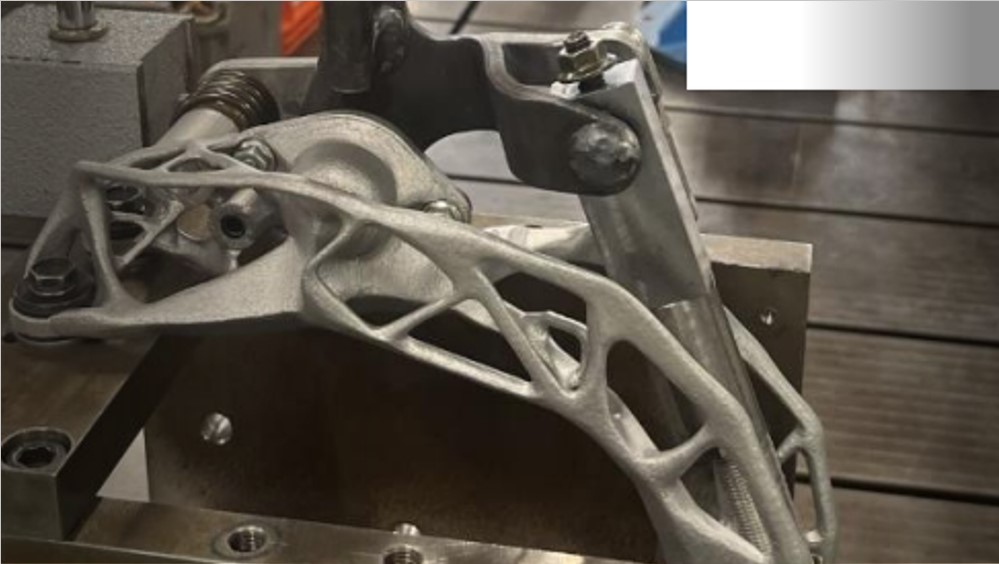

4.評価結果

・重量:約30%の軽量化に成功

・剛性試験:規格値の2倍、現行品(ダイカスト性)に対しては1.5倍の強さを実証

※2023.7以降に強度、耐久試験を実施

展示会ではブースに立ち寄られたお客様に興味を持っていただき、部品試作や金型試作など具体的なお話しも頂けたようです。

今後もtoDIMとアプリケーション開発を継続して頂けることとなり、次回はコストやリードタイム、付加価値など連続生産に向けた部品を目標に掲げ進めていかれます。