Autodesk Fusion CAM活用事例 -負荷制御加工で実現する高効率な切削加工-

負荷制御加工で実現する高効率な切削加工

1.はじめに

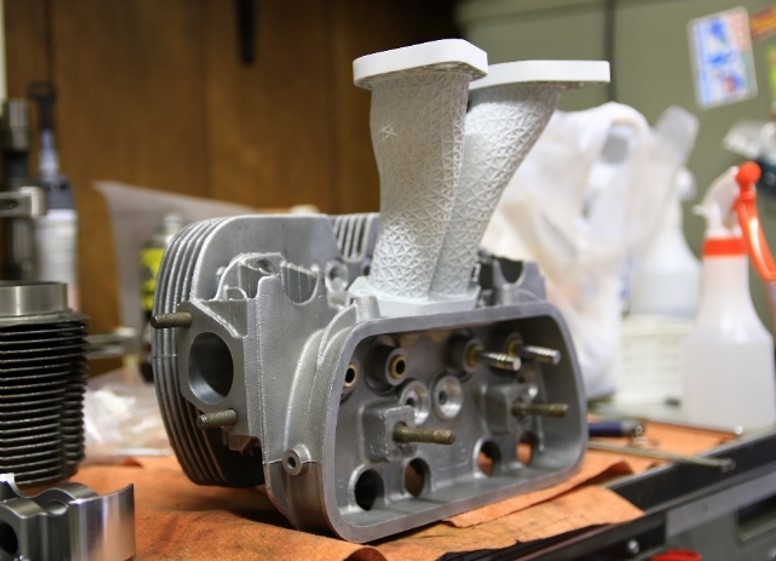

瀬尾高圧工業株式会社様では、技術開発の一環として、Additive Manufacturing(積層造形)の実用化に向けた研究開発を行っています。

2020年からこの取り組みを開始し、 Autodesk Fusionを導入しました。

設計最適化ツール「ジェネレーティブデザイン」を活用し、様々な部品に対してジェネレーティブデザインと積層造形を進めています。

AM技術の重要性とともに、切削加工の必要性を認識

AMで造形した試作品を他の部品に取り付ける際には接合面に仕上げ加工が必要となるため、切削加工の重要性を求められるようになりました。

従来の手打ちや対話式プログラムから、FusionのCAM機能を活用することにチェレンジしています。

2.背景と課題

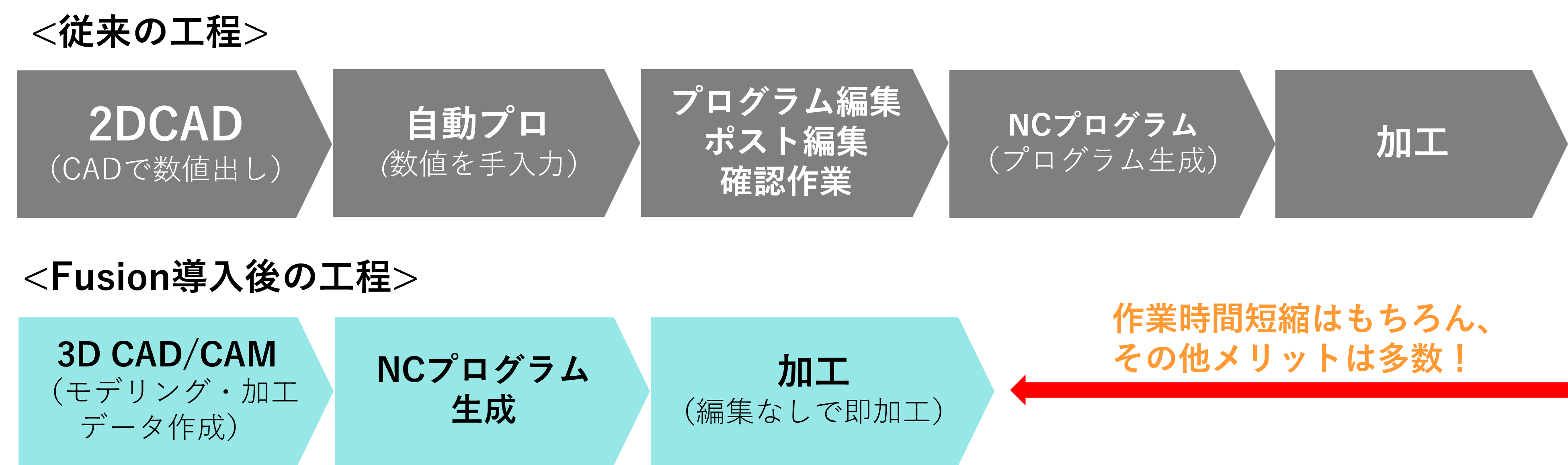

瀬尾高圧工業株式会社様では製品の個別対応が多く、形状や大きさが異なる製品に対して都度NCプログラムを作成しており、以下のような課題がありました。

・プログラムの作成・編集に多くの時間を要する

・プログラム編集ミスや不具合による加工ミスのリスクが高い

・加工機ごとに異なるプログラム編集が必要

・使用している対話式加工機には自動プログラム作成支援機能がなく、効率的な加工が困難

・自社開発ソフトや汎用的な対話式マシニング用プログラム作成ソフトを使用していたが、複雑な形状の加工には対応が難しい

3.Fusion(CAM)を選んだ理由

瀬尾高圧工業様はAdditive Manufacturingの実用化に向けた研究開発の一環として、Autodesk Fusionを導入しました。その選定理由は以下の通りです。

■CAD/CAM統合ソフトウェア

・ジェネレーティブデザインの機能に加え、CAD/CAMが一体化しているため、設計から加工までを一貫して行える総合的な製品開発ツール

■クラウドベース

・製品開発プロセスの一元管理ができ、データの共有や協業が容易に行える。頻繁なアップデートにより、最新の機能を常に利用可能

■コストパフォーマンス

・初期投資が少なく、年間コストが88,000円と低価格であり、チャレンジしやすい。また、従来のCAMシステム導入費用、約600万円に比べて非常に経済的。

4.Fusionの導入後の効果

Fusion360の導入により、瀬尾高圧工業様では以下のような効果が得られました

5.Fusionを活用した切削事例

toDIMでは、瀬尾高圧工業様に向けてFusionCAMのトレーニングを実施。

基本的な使い方から、効率的な活用方法までを習得していただき、各機能を上手く使うことで、Fusion CAMの特長的な機能である「負荷制御」加工を使用した高効率な切削を実現しています。

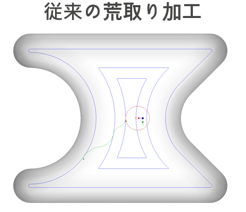

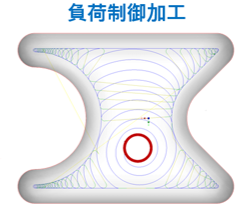

「負荷制御」加工とは?

2D、3Dのポケット加工や荒加工の際に使用する高効率なツールパスコマンドで、以下のような特徴を持ちます。

・工具にかかる負荷を一定に保つことで、工具寿命を延ばし、機械への過負荷を防ぐ。

・加工パスを最適化し、余分な移動を減らし加工時間を短縮。

・安定した切削により、ビビりが減少し、加工品質が向上。

・工具寿命延長や加工時間短縮により、トータルコストを削減。

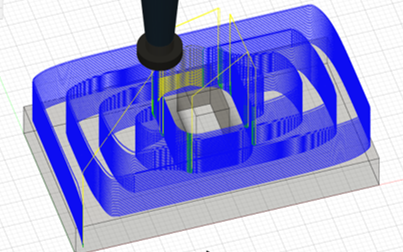

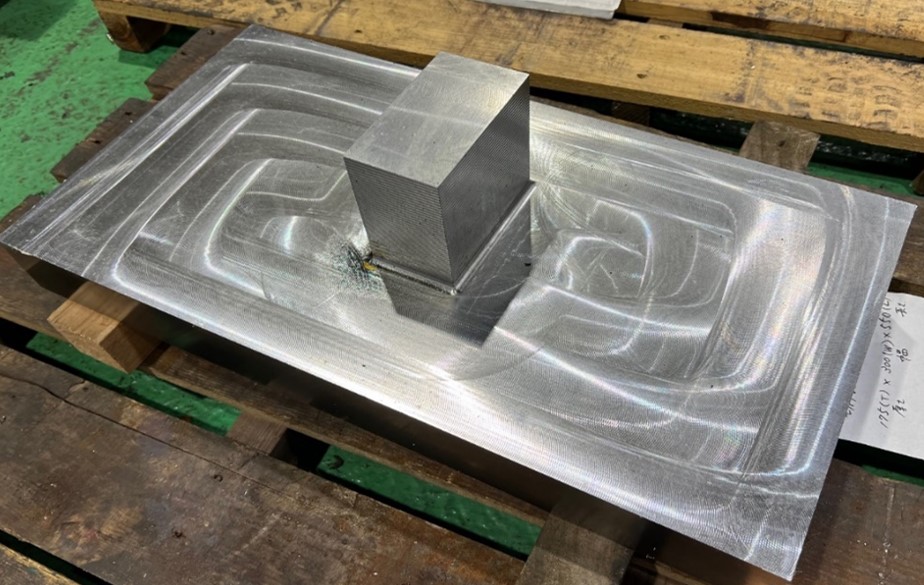

切削事例 ①

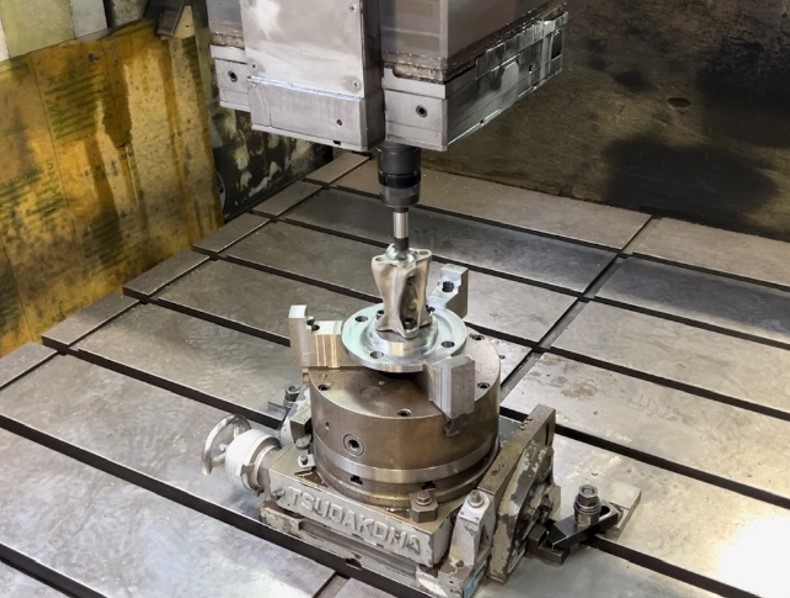

スローアウェイチップ工具による負荷制御加工

【効果】

・工具負荷が均一となり、チップ寿命の延長に成功。

・工具負荷の低減により、ワーククランプの強度や配置を過度に強固にする必要がなくなった。

・角部・隅部のビビリの低減により品質向上、切削条件を上げることができる。

・CAMを使用したパス生成によりプログラム作成時間短縮。

・ツールパス最適化により、加工時間の短縮。実際の加工では、従来の自動プロでは3.5Hを要していたがFusionCAMを活用することで2.5Hに短縮されました。

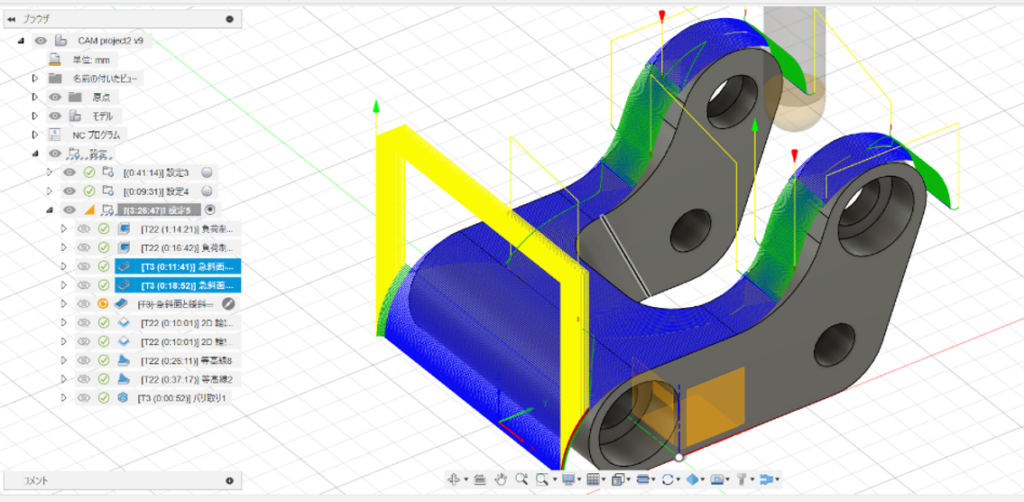

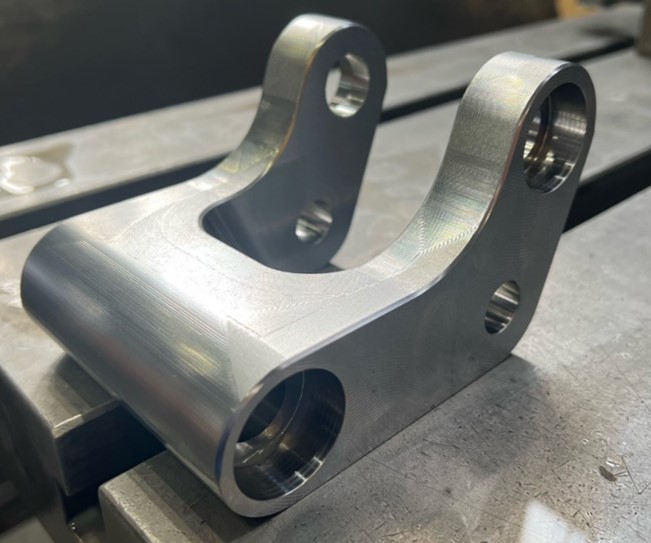

切削事例 ②

3Dデータを用いた加工依頼、Manufacturing Extension拡張機能による高度な加工

【効果】

・3Dデータでのやりとりでモデリング不要、すぐに加工データの作成ができる。

・荒加工は「3D負荷制御」加工を使用、自動プロではできなかった形状の加工ができるようになった。

・仕上げ加工はManufacturing Extension 拡張機能の一つである「急斜面緩斜面」加工を使用し、プログラム時間を大幅短縮。

・自動プロと比較し、ロードメーターの負荷が格段に低く安定しているため、安全に加工ができる。

・工具への負荷低減により安定した切削となり、切削長さが伸びた。

6.今後の展望

瀬尾高圧工業様は、今後もプログラミングのオートメーション化、現業とFusion360CAM、そしてAMとの相乗的な展開を目指しています。

さらに、一貫生産システムに積層造形技術を組み込み、全体プロセスの一部として展開できるよう活動を続け、効率的な製造プロセスを実現していきます。

Autodesk Fusionの導入により、瀬尾高圧工業株式会社は多様な製品に対応しながら効率的な製造プロセスを確立し、品質の向上とコスト削減を実現しています。

応用技術株式会社 toDIMサービスでは、

『CAMソフトウェア含め初期投資50万円~のサービスパッケージで3次元化を支援いたします!』