AM実走部品_CT検査結果:ソーラーカー足回り部品

AM実走部品_CT検査結果:ソーラーカー足回り部品

1.はじめに

和歌山大学ソーラーカープロジェクトは開発のすべてを学生の手で行っています。昨年は初めて世界最高峰のソーラーカーレースBridgestone World Solar Challenge(BWSC)2023に出場しました。

結果は987km地点のチェックポイントでのリタイア(公式記録は632km/3022km)と目標の完走は達成できなかったものの、怪我もなく無事に初レースを終えることができました。

応用技術株式会社toDIMサービスでは、車体部品の一部に対してジェネレーティブデザインやAM工法の適用に向けて技術サポートを行い、これまでよりも軽い部品を提供しました。

次回の大会BWSC2025に向けて新たな車体設計のサポートを継続し、和歌山大学ソーラーカープロジェクトの目標である完走&10位以内に向けて出来る限り支援をしています。

2.CT検査の目的

今後を含めソーラーカーにAM部品を適用し続けるには、AM工法の品質が重要課題となります。

部品特性・使用環境・要求値に対し重要度は異なりますが、部品の外観や寸法精度だけではなく、密度やガスポロシティ&未溶融など内部欠陥の状態が重要な評価項目となります。(AMは素材を作る技術である)

特に今回の評価対象部品は約1,000kmを実走した部品となるため、和歌山大学のノウハウを構築するにあたり非常に重要な検査となります。

▶今回のCT結果から必要に応じてシミュレーションのパラメータをチューニングすること!

▶2024以降のレースにAM部品を適用できるものかを実証すること!

▶ジェネレーティブデザイン設計の妥当性・AM部品の強度確認・繰り返し荷重(疲労強度)の確認のため該当部品の非破壊検査(CT)を実施しました。

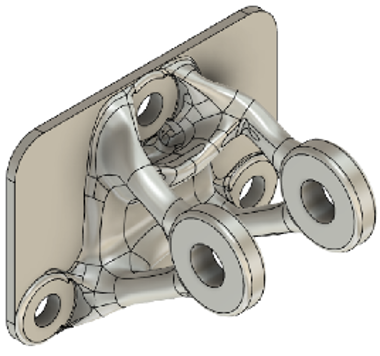

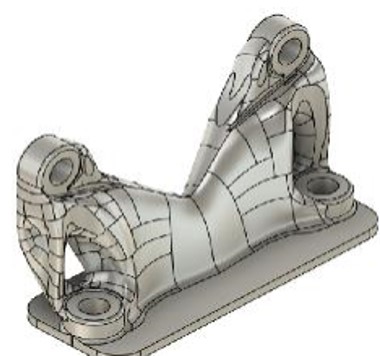

3.検証部品

サスペンション上部固定部材

フロントキャリパーステー

上記部品は、ソーラーカーの足回り部品として約1,000kmを実走したものです。

AM工法の信頼性・ジェネレーティブデザイン設計の妥当性を実証するのに最も最適であることから、CT検査を実施することになりました。

4.製造プロセス情報

造形機:DMG森精機製LASERTEC 30 SLMを利用しました。

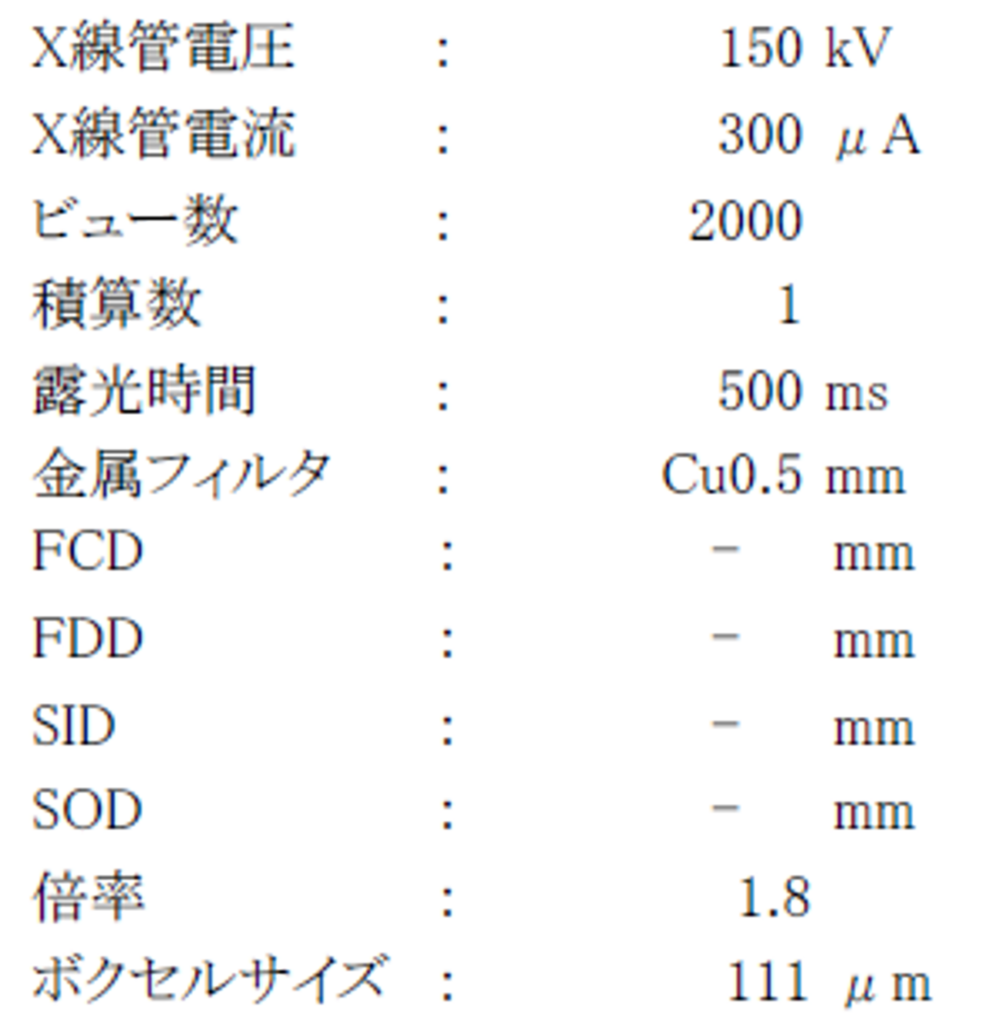

5.CT情報

マイクロフォーカスX線CT:ニコンインステック製XTH320を利用しました。

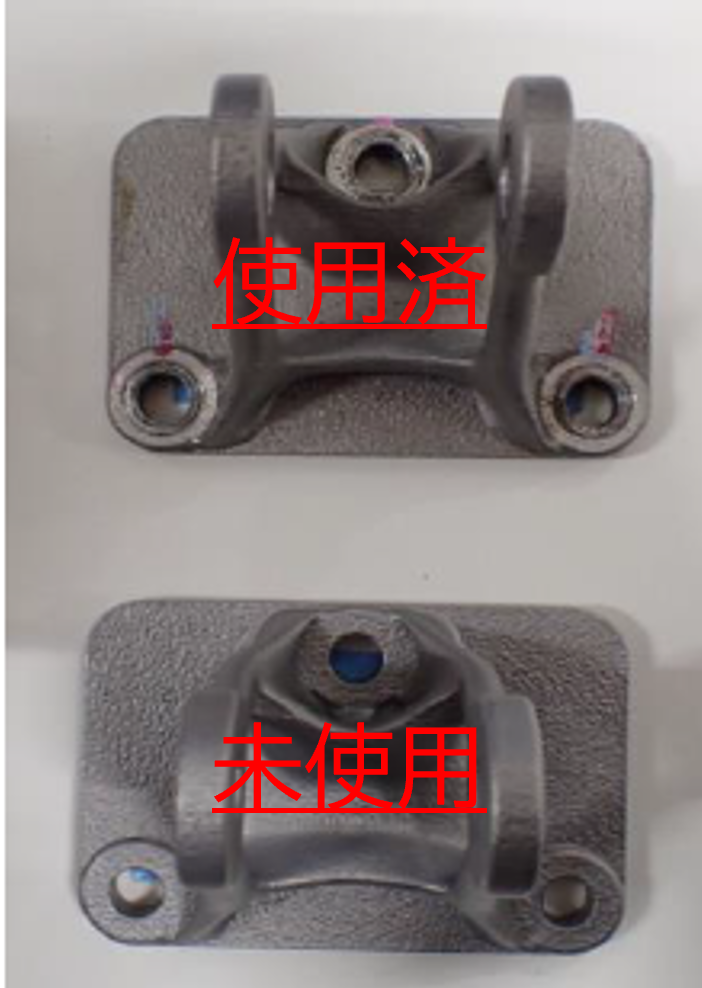

測定パターンと検査方向

サスペンション

1000km使用部品/未使用部品の比較

キャリパーステー

1000km使用部品/未使用部品の比較

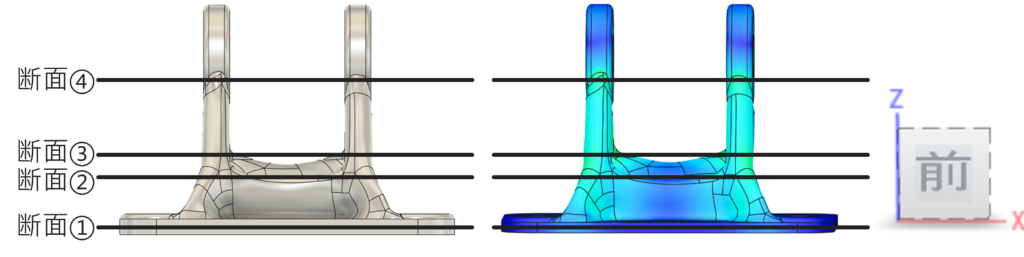

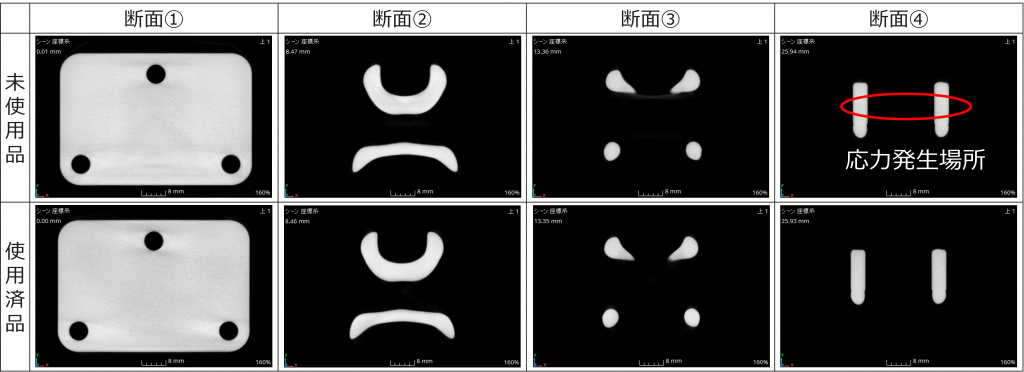

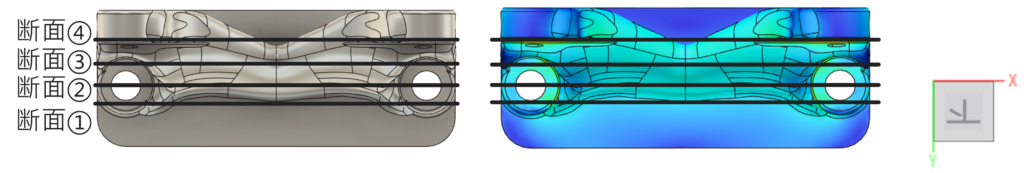

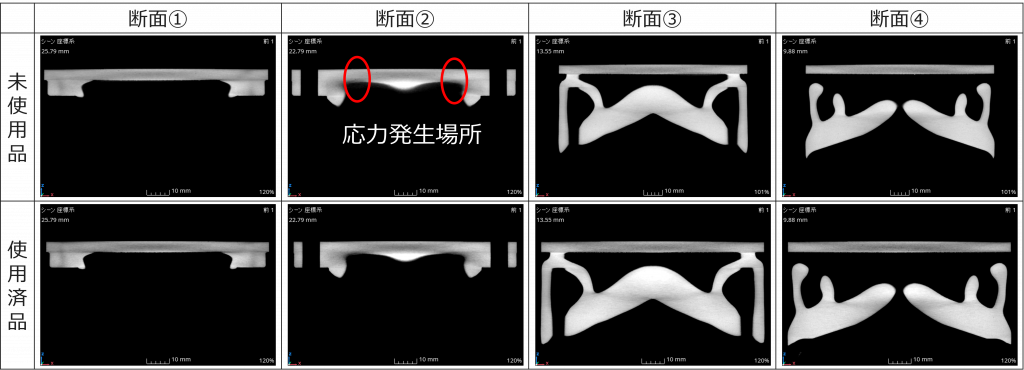

6.試験結果(サスペンション上部固定部材)

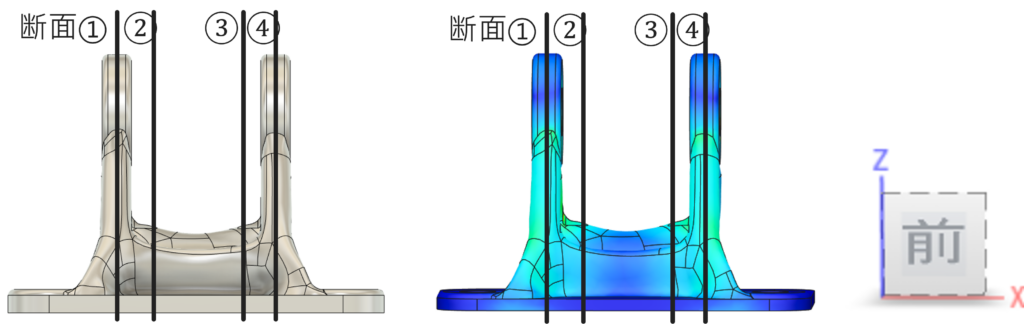

結果1 X方向

発生応力が高い断面欠陥を確認

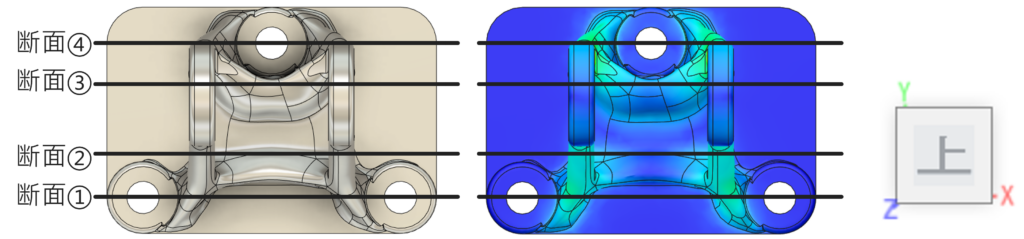

結果2 Y方向

発生応力が高い断面欠陥を確認

結果3 Z方向

発生応力が高い断面欠陥を確認

サスペンション上部固定部材 考察

実走中の繰り返し荷重による欠陥はありませんでした。

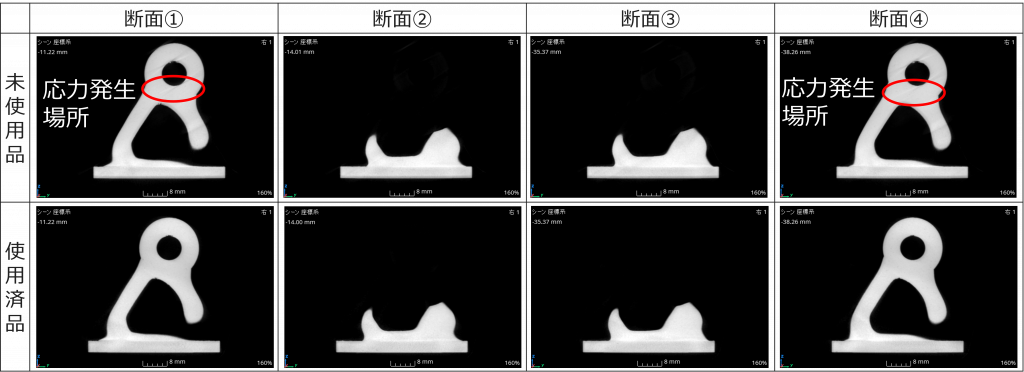

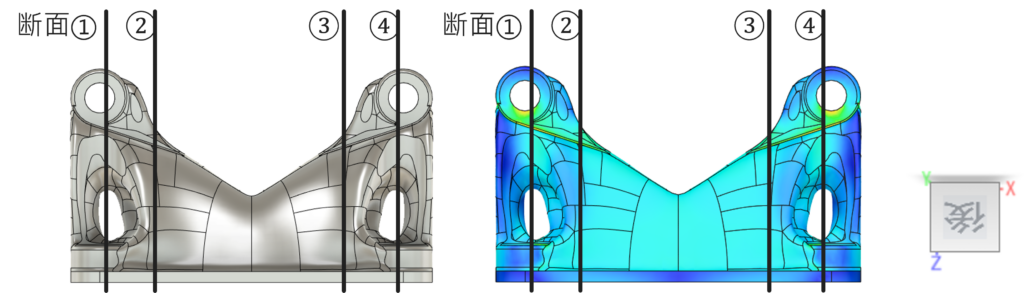

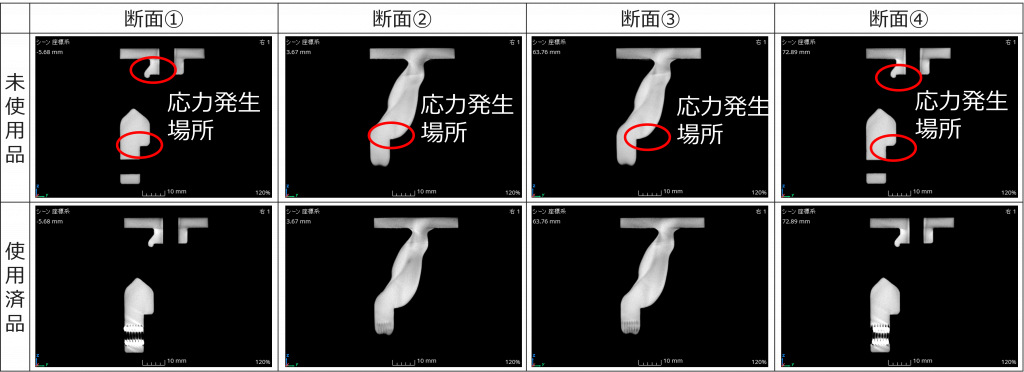

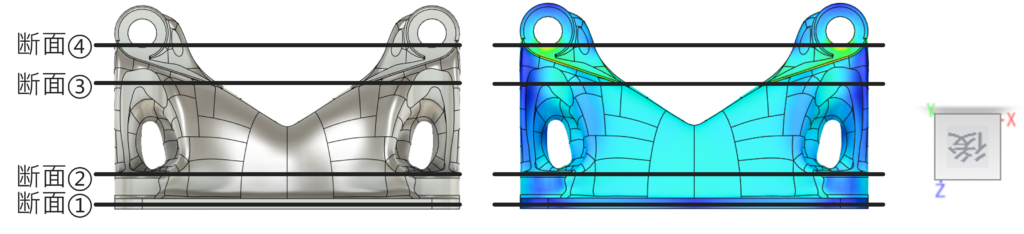

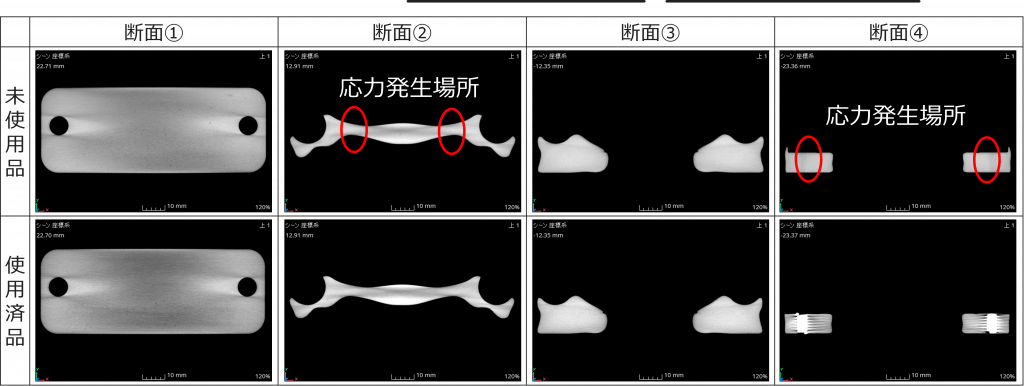

7.試験結果(フロントキャリパーステー)

結果1 X方向

発生応力が高い断面のボイドを確認しました。

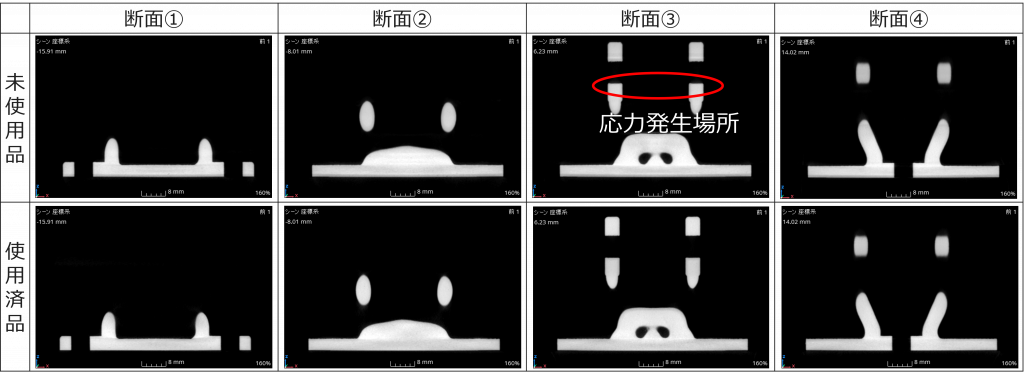

結果2 Y方向

発生応力が高い断面のボイドを確認しました。

結果3 Z方向

発生応力が高い断面のボイドを確認しました。

フロントキャリパーステー 考察

実走中の繰り返し荷重による欠陥はありませんでした。

8.まとめ

AM工法&Generative Designで最適化された部品は、ソーラーカーの足回りという大きな荷重がかかる部位に実装されたにも関わらず、1000kmという距離を欠陥レスで走り切れたことが実証された。

このことから更なる軽量化に繋げていくため、今後多くのソーラーカー部品に対しGD×AMという新たな技術を展開することになる。

Bridgestone World Solar Challenge2025に何点もの部品がAM化されるのか。非常に楽しみである!

【備考】

本部品はDfAMにより安定した造形を実現できてこそ、成功した事例となります。

AM技術は素材そのものを作る技術であるため、高密度(欠陥レス)に製造することが重要であり、設計・装置や材料のコンディション・PowderBedの安定化に繋がる生産設計などプロセス全体を考慮した構築が必要となる。