Additive Manufacturing(AM)における シミュレーション技術活用

Additive Manufacturing(AM)における シミュレーション技術活用

1.はじめに

応用技術株式会社の製造業向けサービスであるtoDIMでは、『Additive Manufacturing』と『Machining』の分野に対して、【製造技術×デジタル技術×技術支援】の“3つの強み”を融合した次世代ものづくりをサポートするサービスを提供している。

本件では、toDIMサービスの中からAdditive Manufacturing(AM)の技術支援において、必須となるシミュレーション技術を事例と共に紹介する。

2.シミュレーションソフトの紹介

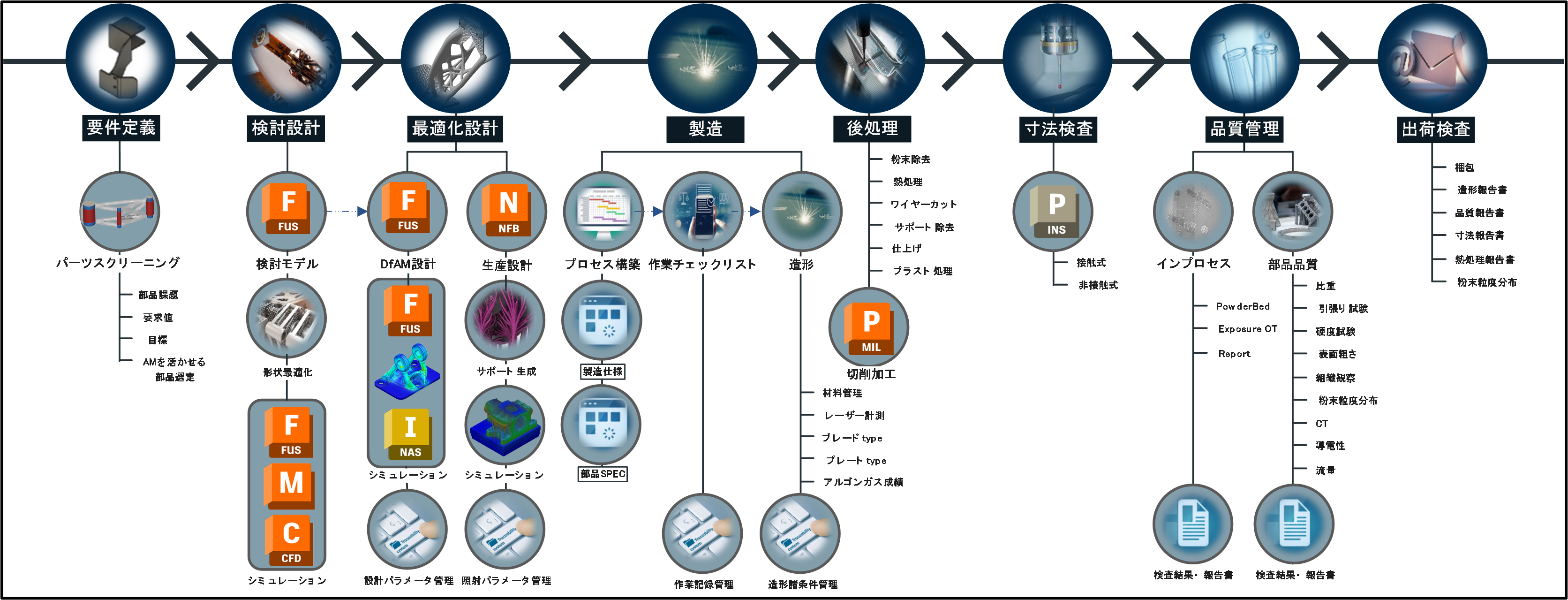

図1はtoDIMのAM技術活用に向けてお客様に提供している「アプリケーション開発支援」の工程と使用するソフトを記載したものである。図1からわかるように設計で多くのソフトを使用しており、それらすべてがシミュレーション機能を持っているソフトになる。以下に各ソフトの特徴を述べる。

2.1 Autodesk Fusion

CAD/CAM/CAE/PCBソフトウェアをすべて搭載した、オールインワンのクラウド プラットフォーム。設計から製造までのワークフローが迅速になる。ジェネレーティブデザインを使用することにより、これまでの設計から大きく異なる形状がAMを含めて様々な工法に対して計算が可能。

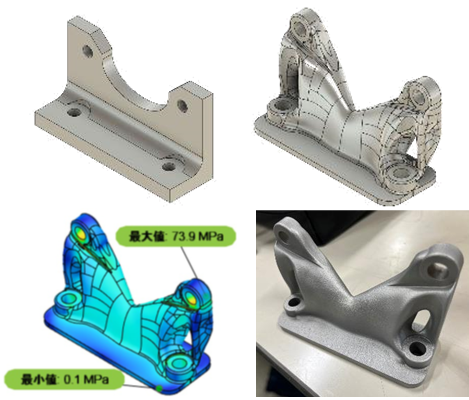

図 1 Autodesk Fusionのシミュレーション結果画面

(左:ジェネレーティブデザイン、右:静的応力解析)

図 2 アプリケーション開発支援の工程と各工程で使用するソフト

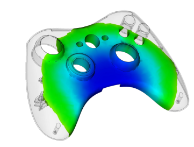

2.2 Autodesk Moldflow

プラスチック射出成形/圧縮成形のシミュレーションソフトウェア。最新バージョンの2025にて金型の冷却配管最適化機能が搭載された。AM向けの冷却効率の良い金型形状が自動で計算可能。

図 3 Autodesk Moldflowシミュレーション結果

(左:充填解析 右:金型冷却解析)

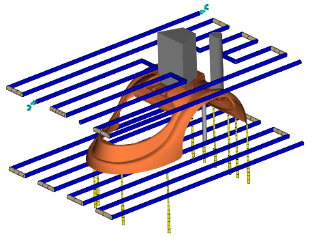

2.3 Autodesk Netfabb

積層造形用の設計、シミュレーションソフトウェア。造形配置や内部ラティス構造を生成するだけでなく、金属積層造形プロセスシミュレーションで、予測される造形時のトラブルを予測し、回避するための対策を取ることが可能。

図 4 Autodesk Netfabbシミュレーション結果

(左:サポート生成、右:プロセスシミュレーション)

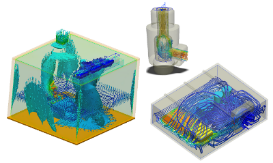

2.4 Autodesk CFD

複雑な液体、気体、空気システムを設計するためのシミュレーションソフトウェア。流体や自由サーフェスのシミュレーション、熱による製品設計への影響を解析することが可能。

図 5 Autodesk CFDシミュレーション結果

2.5 Autodesk Inventor Nastran

設計者や解析担当者向けの有限要素解析ツール。さまざまな種類のシミュレーションスタディに対応(非線形、動解析、熱伝達、疲労など)しているため、設計プロセスで活用することで、物理的なプロトタイプの作成回数を削減可能。

図 6 Autodesk Inventor Nastranシミュレーション結果

(左:振動解析 、右:熱解析)

3. AMにおけるシミュレーション活用事例

toDIMではこれまで多くのお客様に対してシミュレーションを活用したサポートを実施しているが、それらの中から2023年度に実施した和歌山大学ソーラーカープロジェクトへのサポート事例、2024年からサービスを開始した射出金型への適用事例、及び積層造形のプロセスシミュレーションの3つの事例について紹介する。

3.1 ジェネレーティブデザインへの活用(和歌山大学ソーラーカープロジェクト)

ジェネレーティブデザインとは、計算によって何もない状態から最適な部品設計を生成できる技術である。この技術によってこれまでとは大きく異なる形状を生成することができる。その効果は製品強度を維持しているにもかかわらず、軽量化できることにある。また、生成される形状は有機的な形状となり、AM向けの技術と思われがちだが、Autodesk Fusionのジェネレーティブデザインでは従来の製法(切削や鋳造)に向けた形状も同時に計算することが可能である。

上記の技術を利用して2023年にアプリケーション開発支援を実施したのが、和歌山大学ソーラーカープロジェクトである。

和歌山大学ソーラーカープロジェクトは学生が主体となって車体の製作から製造までを実施し、レースに出場する活動をしている。その中で2023年度はBridgestone World Solar Challenge2023(BWSC2023)に初めて出場、完走をするという目標を立てて活動をしていた。我々とはアプリケーション開発支援を実施している他のお客様からの紹介で知り合い、我々が和歌山大学ソーラーカープロジェクトの活動に共感し、サポートをすることになった。

図 7 ソーラーカーの車体(以前の車体)

BWSC2023はオーストラリア大陸を縦断する3000kmを走破する世界一過酷なソーラーカーレースである。目標の完走を達成するためには大会レギュレーションを満たしつつ、走行性能を上げるために軽量で強度がある車体、空気抵抗の少ない車体を制作する必要がある。今回は軽量化を主な目的としてジェネレーティブデザインを使用した設計、シミュレーションによる強度の確認を実施した。

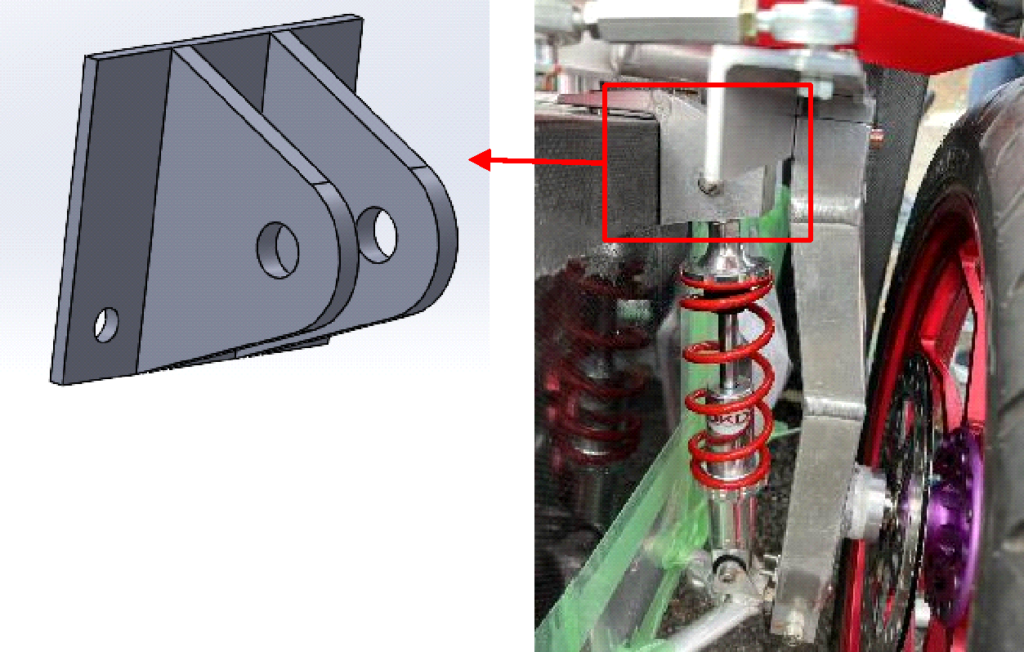

今回はスケジュールの都合上、以下のサスペンション上部固定部材とフロントキャリパーステーの2部品に対して設計の変更を実施した。

図 8 サスペンション上部固定部材(変更前形状)

図 9 フロントキャリパーステー(変更前形状)

上記部材について、ジェネレーティブデザインを実施し、その後AM用の設計を追加して積層造形を実施した。積層造形を実施する前には必ずシミュレーションにて確認をするが、必要な理由は以下の3点である。

① 保持ジオメトリの発生応力を評価していない。

② ジェネレーティブデザインから若干でも形状変更するため、応力分布変化の可能性がある。

③ 応力分布のコンタ図は見れるが、詳細な発生値が分からない。

特に上記の①は問題になることがある。一般的なシミュレーションでは境界条件を付与している箇所に応力が発生することが多い。そのため、ジェネレーティブデザインで出力された形状をそのままシミュレートした場合、予期せぬ高い応力が発生することがある。そのまま造形した場合は当然その部分から部品が壊れる可能性が高い。このような結果にならないよう、ジェネレーティブデザインで出力された形状をシミュレーションにて確認しておくことは非常に重要である。

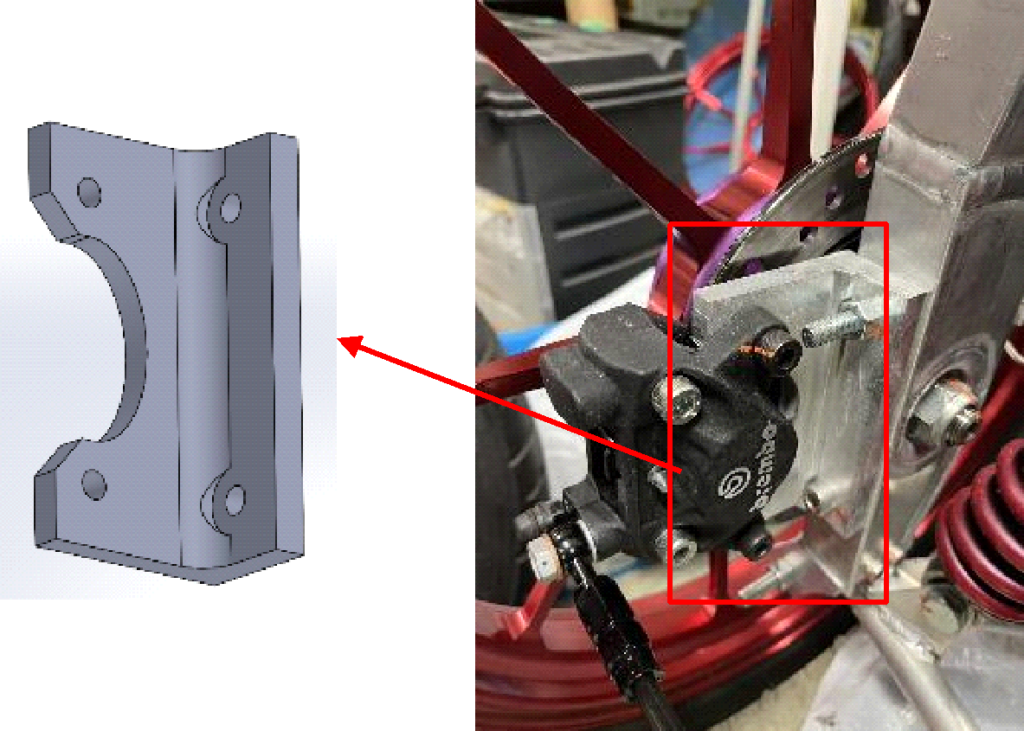

今回実施したジェネレーティブデザインからシミュレーションの結果を以下に述べる。

図 10 サスペンション上部固定部材設計履歴

(左上:従来形状、

右上:ジェネレーティブデザイン結果、

左下:シミュレーション結果、

右下:造形した部品写真)

図 11 フロントキャリパーステー設計履歴

(左上:従来形状、

右上:ジェネレーティブデザイン結果、

左下:シミュレーション結果、

右下:造形した部品写真)

図 10および図 11のように、ジェネレーティブデザインで得られた形状をリモデリングしてシミュレーションを実施した。なお、結果の評価はシミュレーション上の発生応力が降伏応力を超えていないこととしている。いずれの場合もジェネレーティブデザインの保持ジオメトリの箇所で最大応力は発生しているものの、降伏応力以下であることを確認した。

なお、Autodesk Fusionではジェネレーティブデザインを実施した後、条件設定をする必要がなく、シミュレーションを実施することが可能である。そのため、条件の付け直しなど面倒な作業は不要で計算が可能である。

最後にBWSC2023の結果を報告する。

我々がサポートした部品を装着して実際にレースに出場した。スタート前に電気トラブル、開始後にも発電トラブルなどが続き目標とする完走は達成できなかった。結果は987km走破(公式記録は632km/3022km)であった。一部部品の破損はあったものの、我々がサポートした部品は壊れることなく走破した。なお、実際に問題がなかったかを確認するために、走破後の部品を非破壊検査することで内部に欠陥が発生していないかを確認した。結果の詳細は割愛するが、こちらも問題はなかった。(詳細な結果はホームページの事例を確認いただきたい。)

以上の結果から、ジェネレーティブデザインからシミュレーションにて評価した形状は問題なく使用できることが確認できた。なお、和歌山大学ソーラーカープロジェクトは次の大会に向けて新車体を設計しているため、2024年も継続してサポートしている。その他にも多くのプロジェクトで同様の活動をしている。お客様から許可を頂いた事例はホームページに掲載しているため、随時ホームページをご覧頂くか、月1回配信しているtoDIMのメールマガジンでも紹介するため、そこから確認して頂きたい。

3.2 金型への活用(Moldflow)

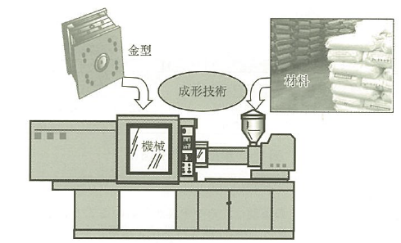

一般的な樹脂製品のほとんどは射出成形で製造されている。最初に射出成形について簡単に説明する。射出成形は図 12に示す3つの要素で構成されている。1) まずは機械(射出成型機)、次に部品を形作るために製品となる空間を金属で作った金型、そして実際に形にするための材料である。

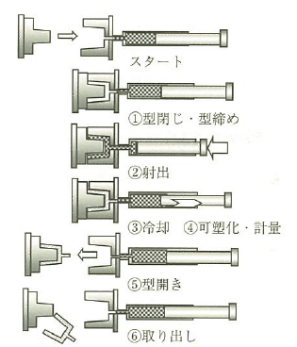

実際の工程は以下の流れになる。

① 金型を閉める。

② 金型に溶融材料を流し込む。

③ 冷やし固める。

④ 冷却の間に、次の樹脂を準備する。

⑤ 金型を開く。

⑥ 冷やした材料を取り出す。

図 12 射出成形の要素

簡単に図 13にも様子を記載する。これらを1回のサイクルとして順次造形していくのが射出成形である。そして、射出解析は⑥の製品の状態を予測するためのシミュレーションである。シミュレーションで正確に結果を予測できることにより、金型修正や試作の回数削減につながり、結果的にコストの削減となる。射出解析の歴史は長いため、多くの射出成形を取り扱っている企業で使用されている技術である。

図 13 簡略化した射出成型工程

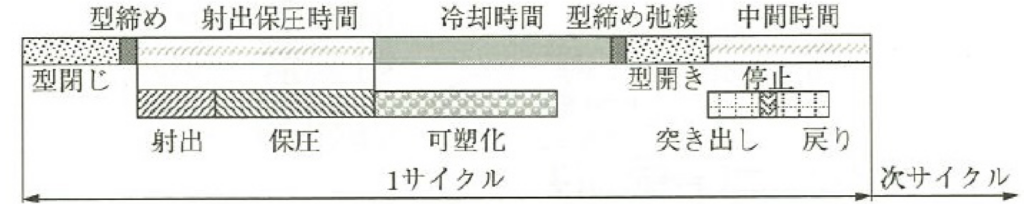

図 14には射出成形の工程と各工程にかかる時間を大まかに示したものである。この中で最も多くの時間を閉めているのは冷却時間である。冷却時間に入る前の金型内の製品はまだ熱い状態である。熱いままでは取り出した際に温度差により変形の原因となるため、金型内で十分に冷やす必要がある。金型の温度調整は水などの流体が流れる配管の影響が大きいため、効果的な冷却を行うための配管設計が重要である。

図 14 射出成形工程図

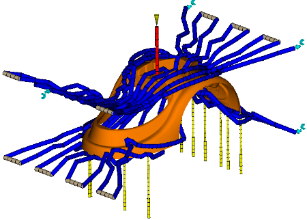

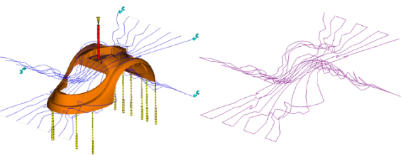

従来の配管構造は加工できる形状、すなわちドリルで加工できるような直線的な形状で設計するしかなく、どうしても冷えにくい領域が発生することがあった。この問題を解決するために、最近では金型にもAMを利用することが増えてきている。AMを使用すると配管を自由に配置することが可能になり、その結果、冷却効率の良い配管形状を作成することが可能になっている。配管設計はこれまでは設計者が手作業で実施していたが、Autodesk Moldflow Insight2025のバージョンにて冷却配管最適化機能が搭載され、最適な形状に配管が自動的に計算できるようになった。(図 15、図 16参照)

図 15 従来の配管(直線的)

図 16 配管最適化機能により設計した配管

上記のように製品に沿った配管形状が自動的に生成される。今回のバージョンでは以下の特徴や制限がある。

① AMで金型を製作することを想定

② 配管の直径は不変

③ 初期の配管形状が必要

④ エジェクターピンを障害物として設定可能

⑤ パーティングライン・入れ子も同様に可能

⑥ 移動しない箇所を指定することが可能

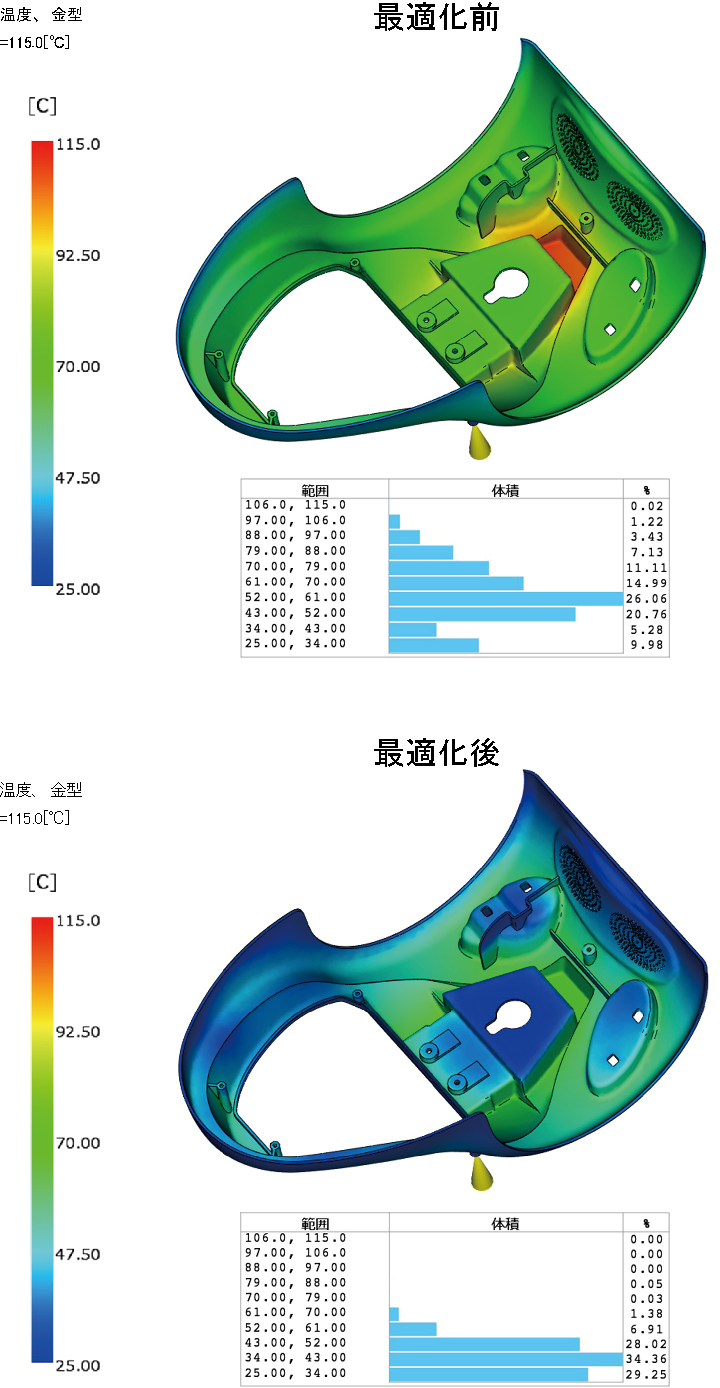

配管最適化する前後で製品の温度分布がどの程度改善されたかを図 17に示す。

図 17から全体的に製品の温度が低下していることが分かる。また、図中のヒストグラムの結果を確認すると、最適化後のほうが下に集まっていることが分かる。このことから温度分布の範囲も狭くなっていることが分かる。以上のことから冷却効率が向上していることが分かり、製品のサイクルタイムを短くしてコスト削減につなげることができると言える。

最適化された結果は図 18のように3次元カーブでエクスポートすることが可能である。なお、3次元カーブは断面の中心線となる。また、エクスポートはIGES形式で出力される。

図 18 最適後の配管出力

図 17 配管最適化前後のシミュレーション結果

(上:最適化前、下:最適化後)

出力した結果は任意のCADでリモデリングして金型製作に進むことが可能である。また、今回の機能はAMに向けたもののため、次の工程でAMに向けた準備をする必要がある。これまでの工程を含めてすべての工程においてtoDIMでサポート可能であり、アプリケーション開発支援として事例を増やしていきたいと考えている。

3.3 AM造形プロセスへの活用(Netfabb)

最後に紹介するシミュレーションは、積層造形のプロセスシミュレーションである。これは、積層造形の方法の1つであるPBF(Powder Bed Fusion)で造形する際に問題なく造形ができるかを造形前にシミュレートする方法である。PBFは1層ごとに粉末をレーザーで溶融して積み重ねていくため、部品の熱変化が大きく、その結果、熱ひずみが大きくなり、最悪造形が途中で止まってしまうなどのエラーが発生する。積層造形にはコストと時間が多くかかってしまうため、これを未然に防ぐことは非常に大きなメリットがある。

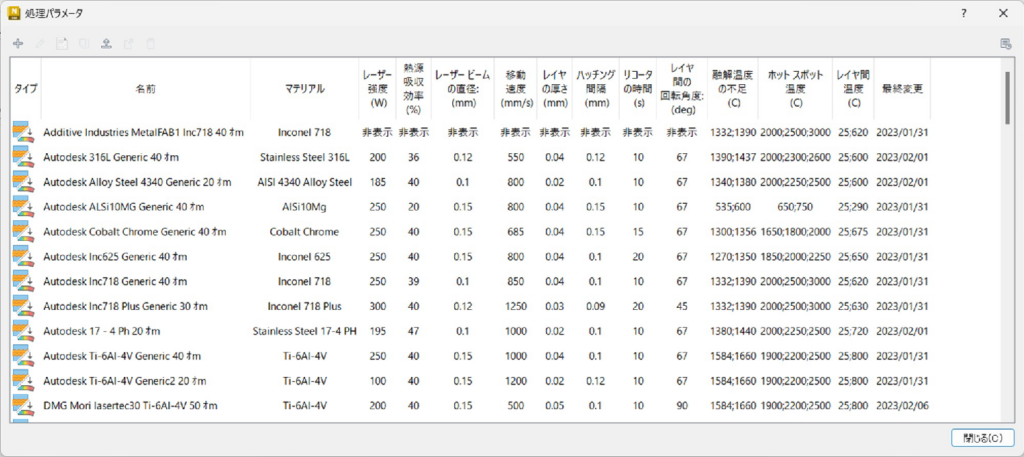

シミュレーションを実施するには、造形形状の他に想定している造形機を決めておく必要がある。その他に重要なものは造形時のパラメータである(図 19)。パラメータにはレーザーパワーやレーザー径、照射スピードなどが記載されている。各層の粉末溶融状況を決めるものになるため最も結果の精度に影響を与えるものである。

図 19 造形パラメータ

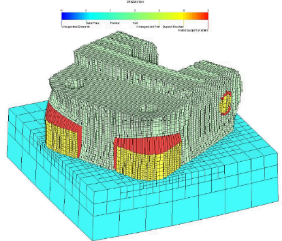

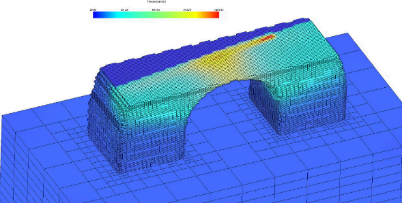

シミュレーション結果としては図 20の結果が得られる。例として、サポート材の破損予測結果と各層のひずみ分布を記載している。

図 20 シミュレーション結果

(上:サポート材破損予測、下:ひずみ分布)

上記の結果以外にも変形量やリコーターとのクリアランスを確認できるため、各層で造形がエラーにならないかチェックできる。また、変形量の結果からCAD形状に等しくなるよう造形できる形状を補正した形状として出力することが可能である。これにより、3.1でシミュレートした形状が正しく造形できることになるため、パラメータをチューニングすることにより精度を高め、今後のプロジェクトで使用していくことを検討している。

4. 今後の展望

これまでAMアプリケーション開発支援では部品を造形することを重視しており、お客様がシミュレーションを重要視することは少なかった。

今後はシミュレーション技術の有効性をアピールするために我々のシミュレーション技術の向上と共に、プロジェクトで活用をしていきたい。その結果、お客様に精度の高いアプリケーション開発支援を提供し、実施した事例を公開することで新しいお客様に興味を持っていただければと考えている。

応用技術株式会社 DX事業統括 コンサルティングサービスグループ 山﨑 圭一郎

参考文献

1) 「射出成型加工の不良対策」 (横田明,2012年,日刊工業新聞社)