ソーラーカー部品の軽量化へのAM活用

ーサスペンション上固定部材&フロントキャリパーステーの事例ー

1.はじめに

2023年10月22日から開催されるBridgestone World Solar Challenge2023!

通称BWSCは、太陽光を動力源として、5日間をかけてオーストラリア大陸3,000kmを縦断する世界最高峰のソーラーカーレースです。

和歌山大学では学生が主体となりソーラーカーの車体製作を通して、ものづくりの設計・加工・組付けを学び、一つの物を一から作り上げることを目的としたプロジェクトです。

『レースをするからには勝ちたい!』

その想いに強く感銘を受け、toDIMがAdditiveManufacturing技術の挑戦を全面的にサポートしています。

現状の流用設計からシミュレーションドリブンへの変革

AM工法をベースとした最適化部品の実現

技術の理解・技術習得に向けた次世代への技術継承

今後の和歌山大学の技術発展を目指し、継続的なサポートを実施しているプロジェクトです。

今年は学生の皆さまにAM技術のポテンシャルを知っていただくことをメインに、2部品の軽量化に挑戦しました。

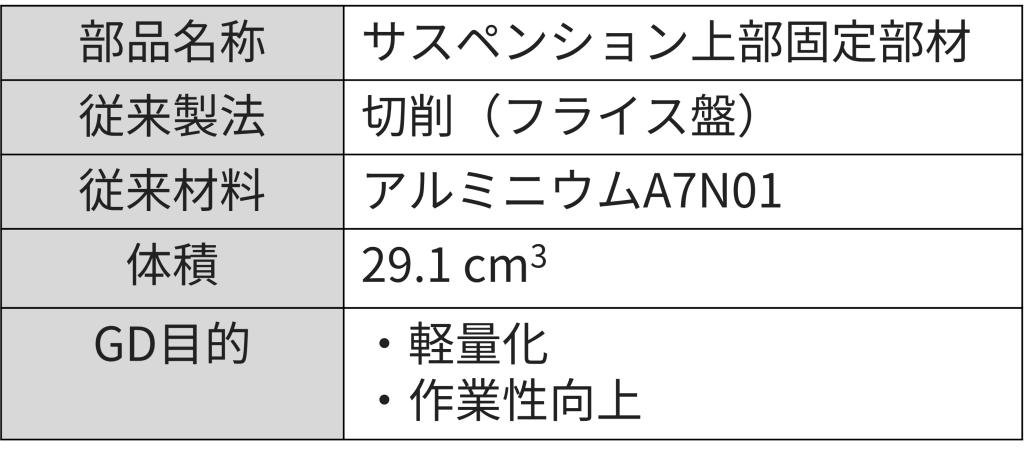

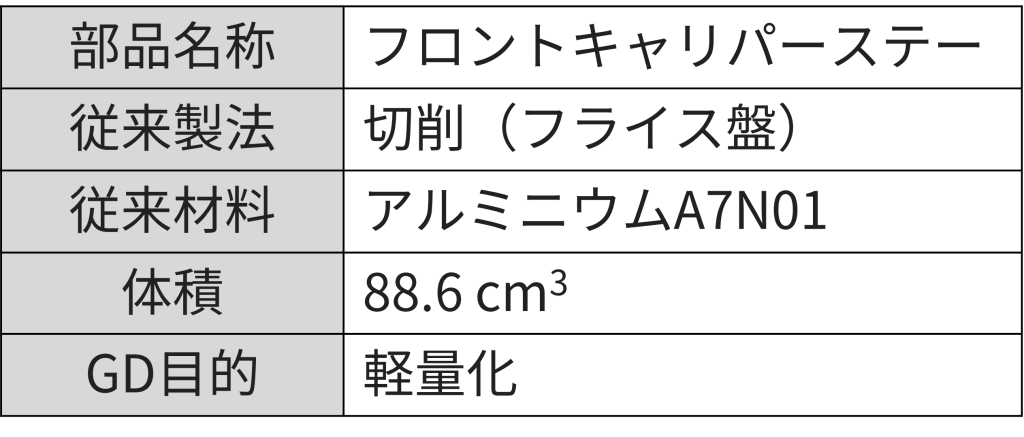

2.製品情報(従来工法)

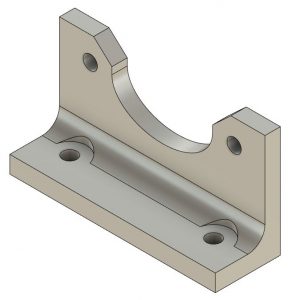

今回対象となる部品は、サスペンション上固定部材&フロントキャリパーステーの2部品となります。

ソーラーカー車体の軽量化を主目的とした、部品の「軽量化」「剛性維持」「耐久性」等の付加価値を高めた部品最適化を目標としました。

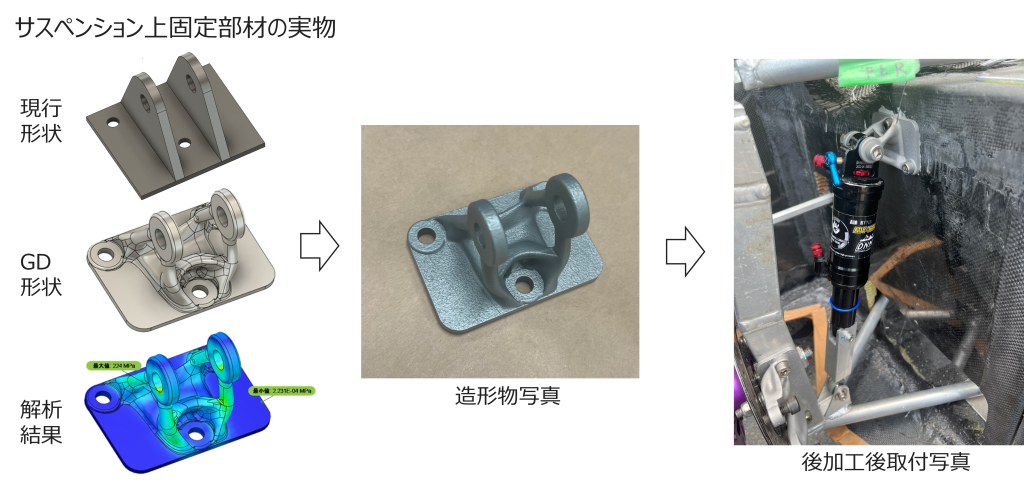

サスペンション上固定部品

フロントキャリパーステー

3.最適化設計(ジェネレーティブデザイン)

パーツスクリーニングにて選定した部品に対し、Fusion360のジェネレーティブデザイン機能で最適化を実施しました。

次から実際に行った作業を工程ごとに説明していきます。

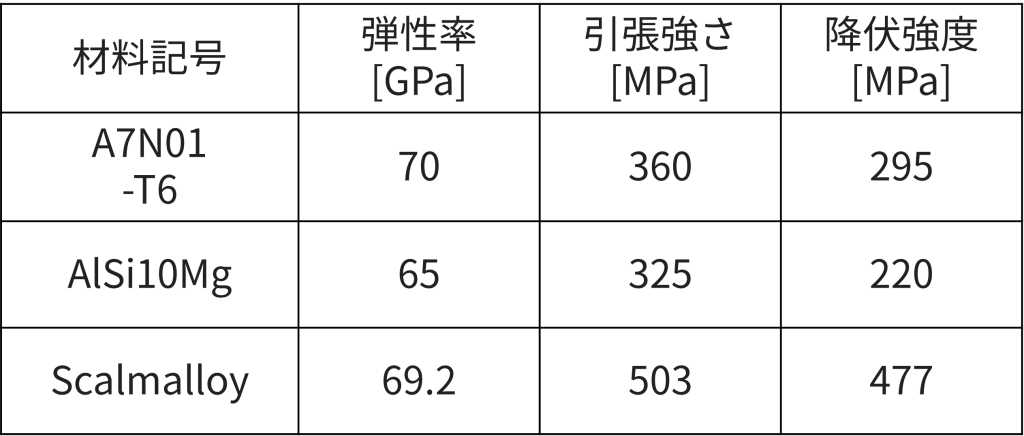

STEP1 材料特性

ジェネレーティブデザインに入力する材料特性や設計条件を現状モデルやヒアリングから確認します。

AMで対応可能な材料を絞り込み、『AlSi10Mg』と『Scalmalloy』を選定。

材料特性

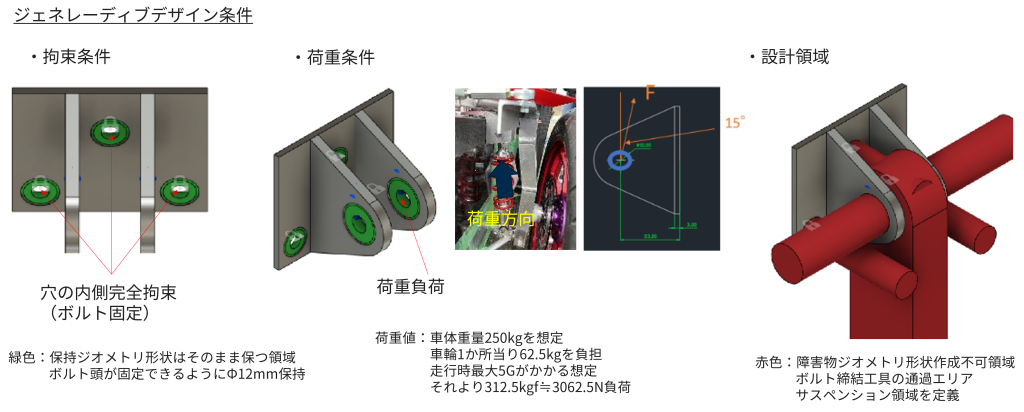

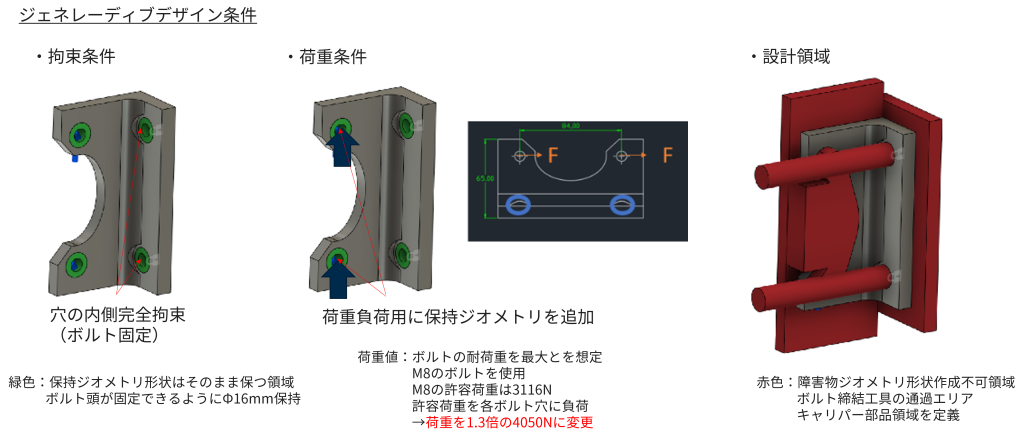

STEP2 拘束条件/荷重条件/設計領域

拘束条件/荷重条件/設計領域の設定

サスペンション上固定部品

フロントキャリパーステー

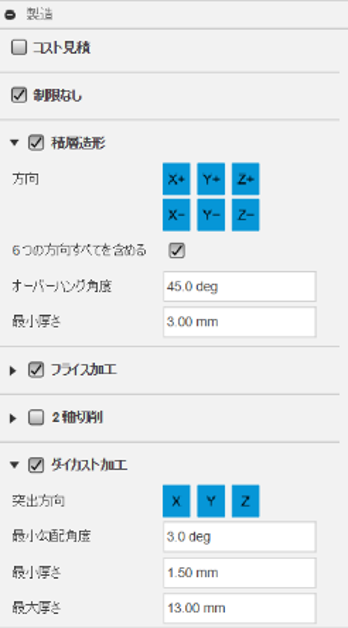

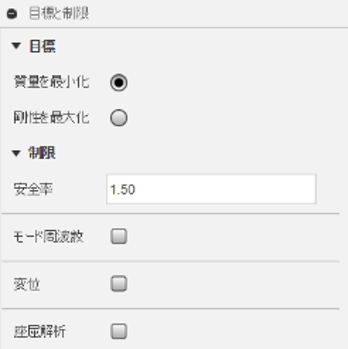

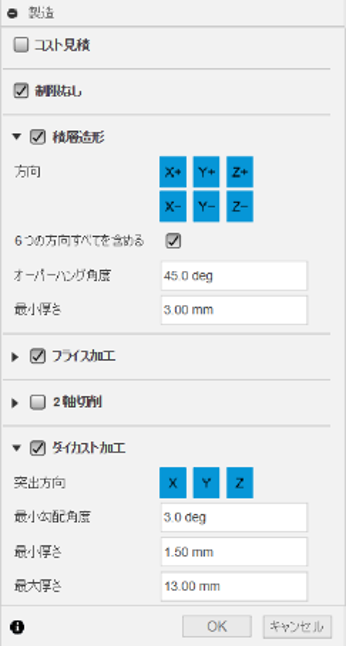

STEP3 GD設計条件

サスペンション上固定部品

フロントキャリパーステー

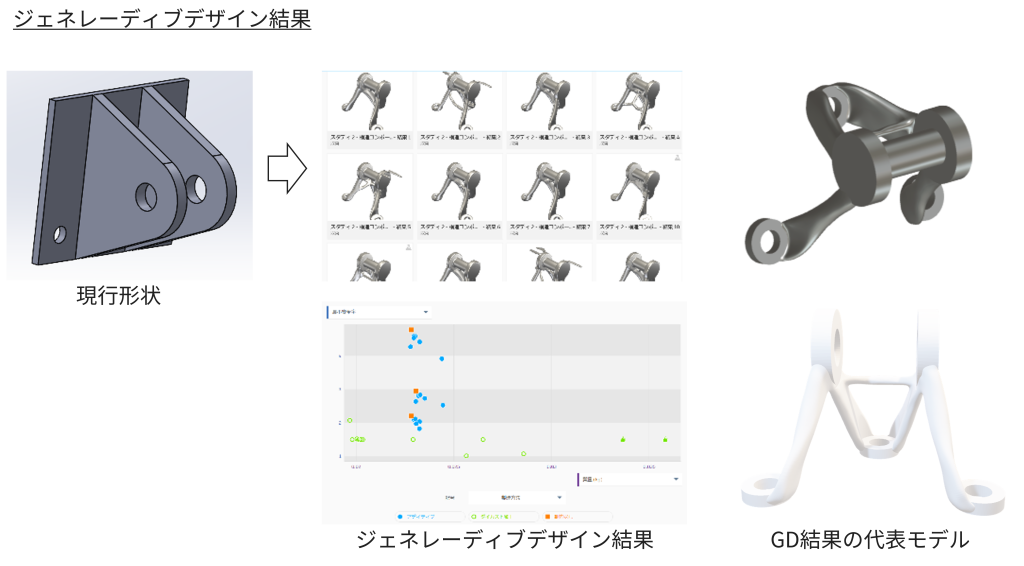

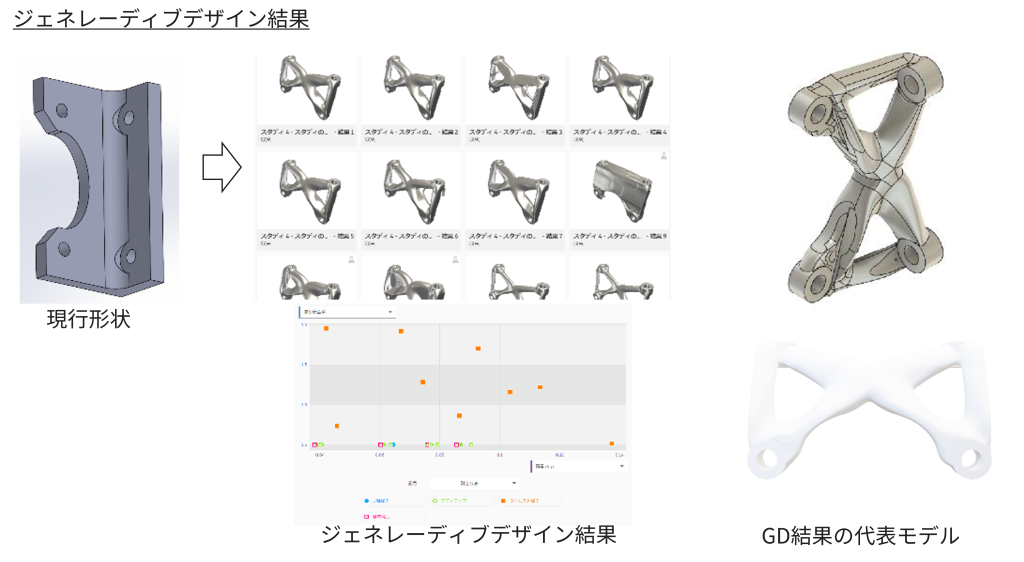

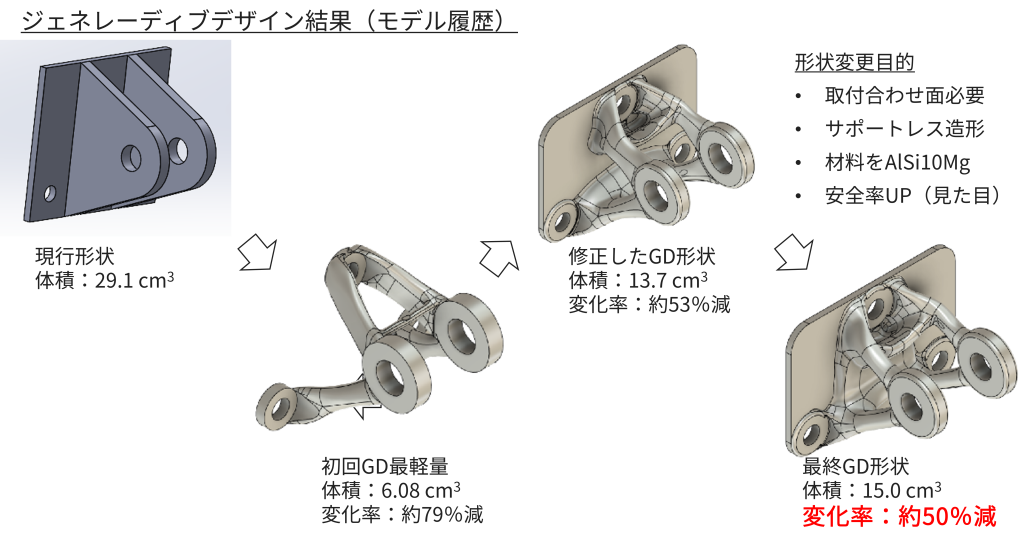

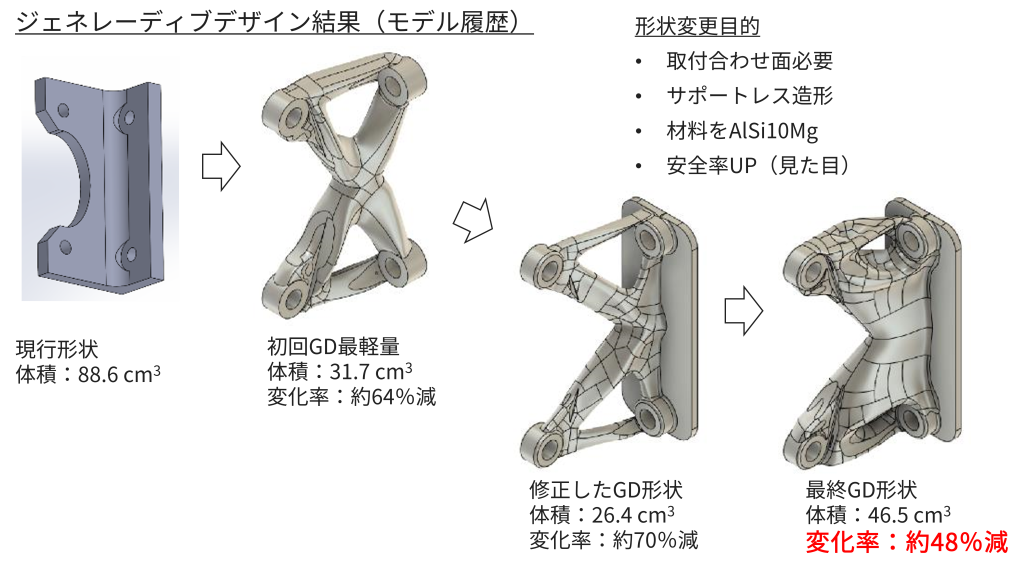

STEP4 GDの設計結果

サスペンション上固定部品

フロントキャリパーステー

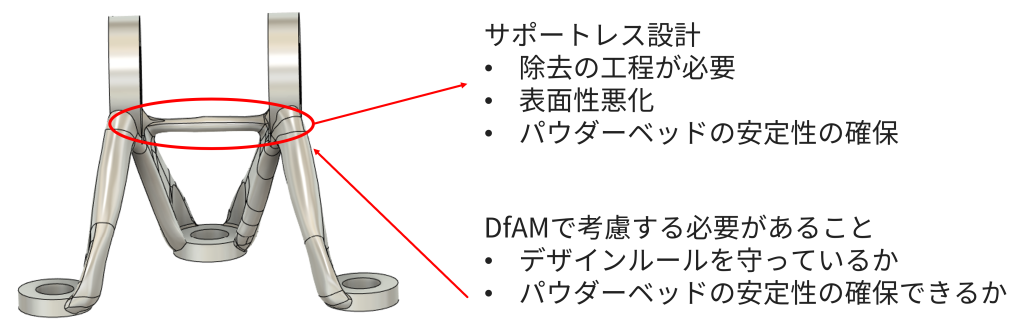

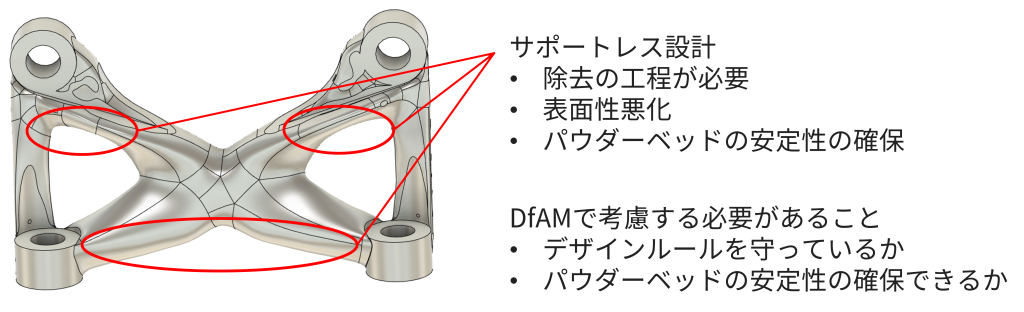

STEP5 DfAM

GDで生成された最軽量のものでは、デザインルールに沿っていない箇所があるためDfAMを実施

サスペンション上固定部品

フロントキャリパーステー

Fusion 360-GD生成オペレーションイメージ

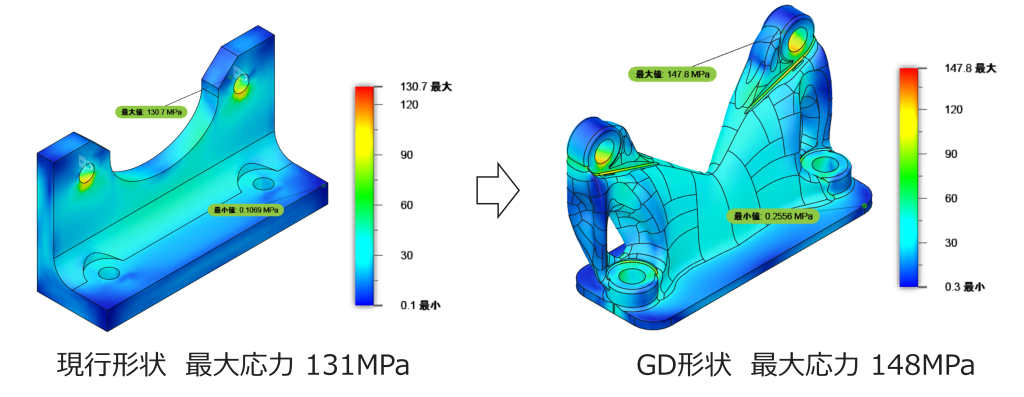

STEP6 シミュレーションの必要性

- 現行形状同等程度の応力値であることの確認

- 実試験による再現性の確認

- 実製品とシミュレーションの整合性の向上

4.大事な事は・・・

造形物は精度が必要な箇所に切削加工を実施する必要があるため、

最終製品のプロセスを(後工程や取付まで)理解して設計を実施する必要がある。

評価について

AdditiveManufacturing技術×ジェネレーティブデザイン(シミュレーション結果含む)の確かさをはかるため、レースで実装した部品の評価を計画中。