アームブロック軽量化に向けた最適化設計

ーロボットアームの事例ー

1.はじめに

今回ご紹介する事例は、2020年に実施された「Kansai-3D実用化プロジェクト」にて、

Autodesk製品を選定された山本金属製作所様のロボットアームへのジェネレーティブデザイン・積層造形活用です。

「Kansai-3D実用化プロジェクト」は、近畿経済産業局が展開するプロジェクトで、全国38社のモデル企業を対象に、

国内外の3Dプリンタ関連企業27社、支援機関の協力のもと、3D製造プロセスに必要なデザイン・設計、3D造形、

評価までのプロセスの導入検証を支援する日本初の取り組みです。

当プロジェクトにおいて、toDIM(当初toDMG)は、モデル企業様に対してAutodesk Fusion 360の

ジェネレーティブデザインを用いた3D積層造形に向けた支援を行いました。

2.課題・目標

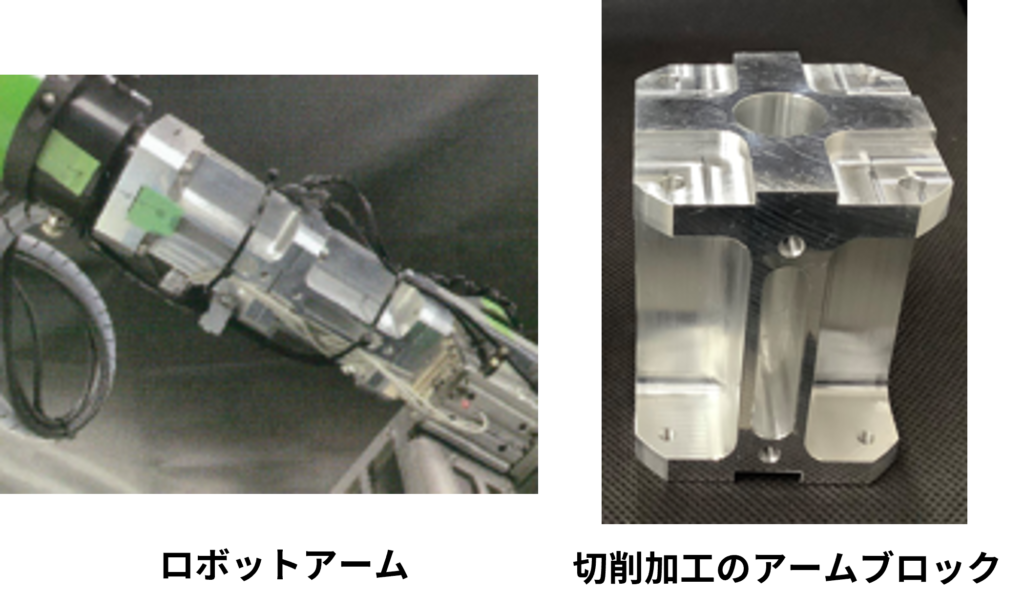

山本金属製作所様は、チタンやインコネルなどの難削材、インペラや航空機のブリスクなどの精密加工力を武器にされている会社で、その他には切削加工用のロボットのシステムインテグレートなどを行っている会社様になります。

今回対象となった製品は、ロボットアームです。

ロボットの可動範囲延長に利用する長さ調節可能なロボットアームに使用するアームブロックです。

現状は切削加工にて、製造されています。

今回のプロジェクトでは、

●軽量化によるワークの安定稼働、安全性の向上:最適化設計活用

●加工手配、在庫管理のためのコスト削減:AM活用

を目標に活動を推進しました。

3.支援内容

今回のプロジェクトでtoDIMが提供した支援内容は下記になります。

①Fusion360の操作トレーニング

②ジェネレーティブデザインを活用した軽量化

③金属積層造形の支援

STEP1 Fusion360の操作トレーニング

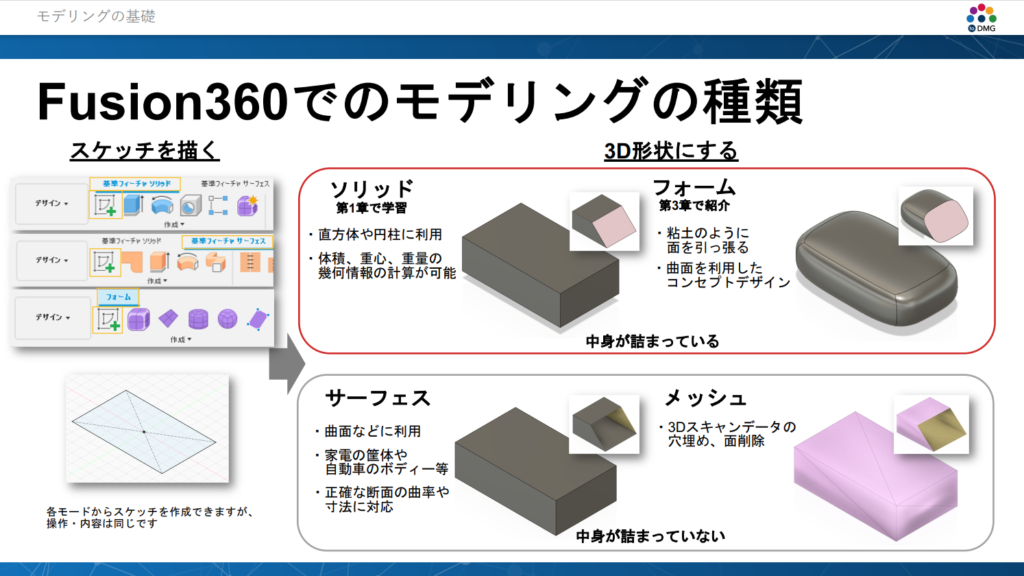

「Kansai-3D」の趣旨の1つでもあった3D製造・設計プロセスを活用頂くために、

まずは3D-CADのトレーニングからご支援させて頂きました。

Fusion360 モデリング トレーニング

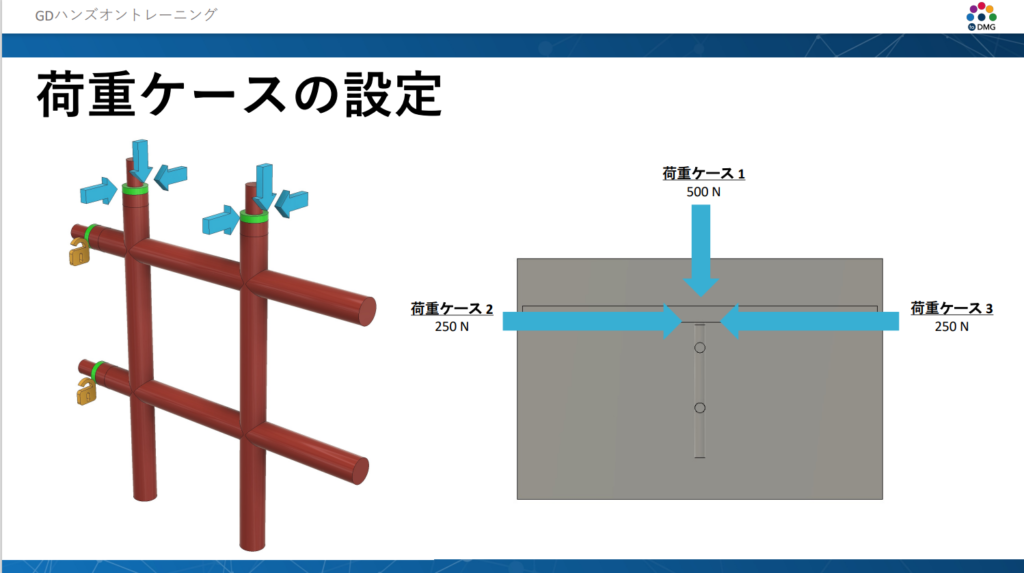

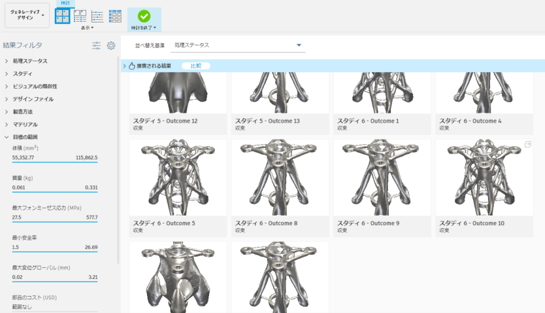

STEP2 ジェネレーティブデザインを活用した軽量化

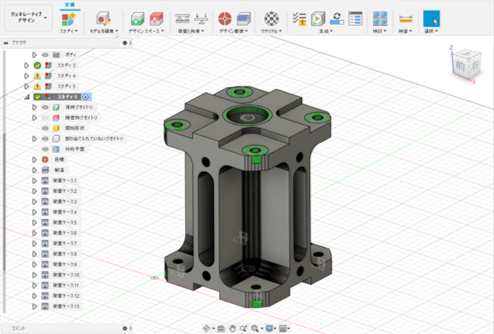

最適化設計ツール「Fusion360 ジェネレーティブデザイン」を活用し、

軽量化された形状を算出しました。

ロボットアームという、意匠も重要な機能を持っていることから、「ジェネレーティブデザインらしい」形状を

算出するにはどうすればよいのか、を試行錯誤され、リモデリングも実施されました。

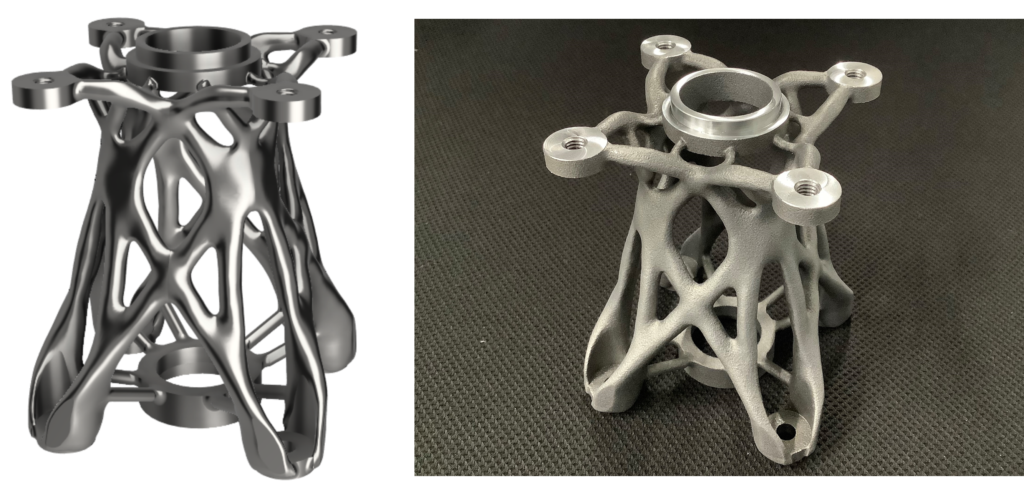

STEP3 造形

造形用モデルと金属積層造形の結果です。

4.結果

今回、3D設計・ジェネレーティブデザインによる最適化設計および積層造形の活用により、

◎従来品と比べ、重量約75%の削減・デザイン性向上

◎設計から製品完成までのプロセス高速化

◎製造、管理コストの削減

が達成されました。

今後は、造形コストの更なる低減に向けた検証を実施されるとのことでした。