精密ロール部品のAM活用 04

ー軽量化や冷却効率向上に向けた取り組み事例ー

1.Phase04:AM技術を活かした精密ロールへの挑戦

STEP1 基礎設計・造形モデルの修正

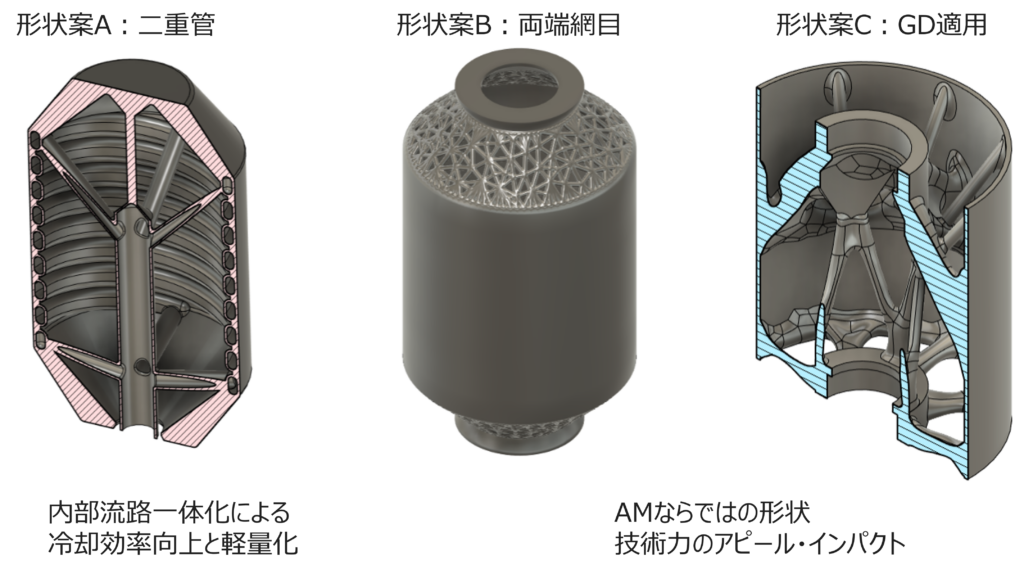

Phase4ではこれまでの取り組みとは別でAMならではの形状を検討しました。

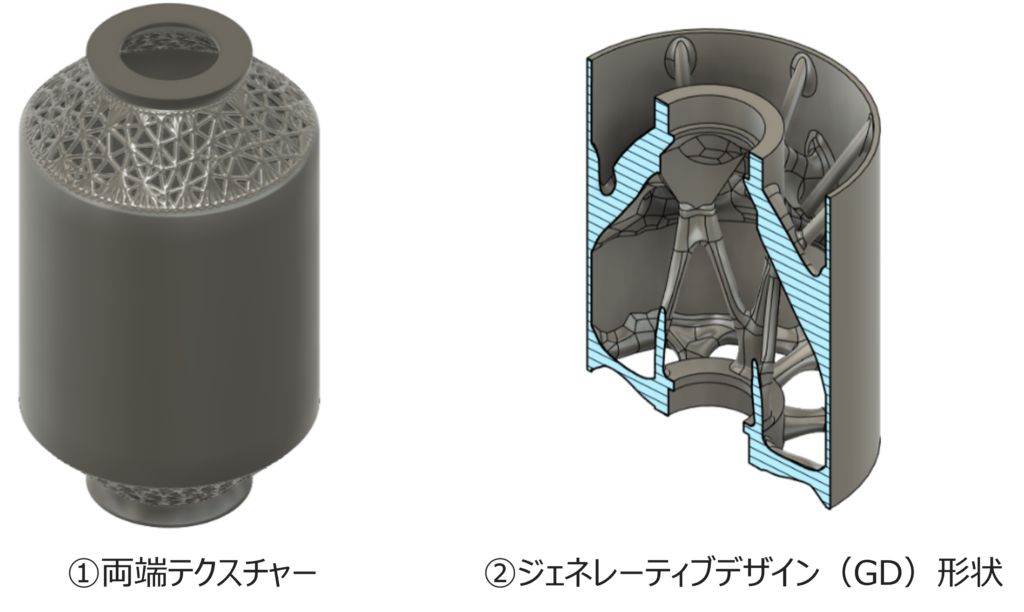

①はAMで軽量化のためによく使用するラティス形状の適用です。それを今回は傾斜部に適用しました。

②はFusion機能のジェネレーティブデザインの機能を使用した形状です。

これにより従来の製造方法では作れない形状ですが、軽量化・剛性アップの可能性を持った形状が作成可能です。

以下がPhase4で造形した形状です。

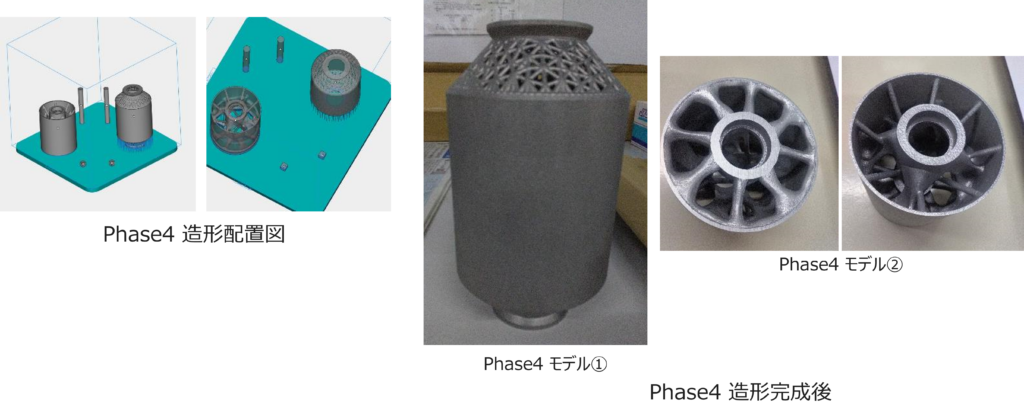

STEP2 金属積層造形

Phase4の金属積層造形はスケジュールの都合上、別のサービスビューロー様で造形機はDMG森精機 LASERTEC 30 DUAL SLMを使用して造形を実施しました。

※Phase3までと同じDMG森精機の機械、レーザーが2本のモデル

2種類の造形モデルを以下のように配置し、造形モデル以外に強度試験の試験片、組織観察用の試験片を造形しました。

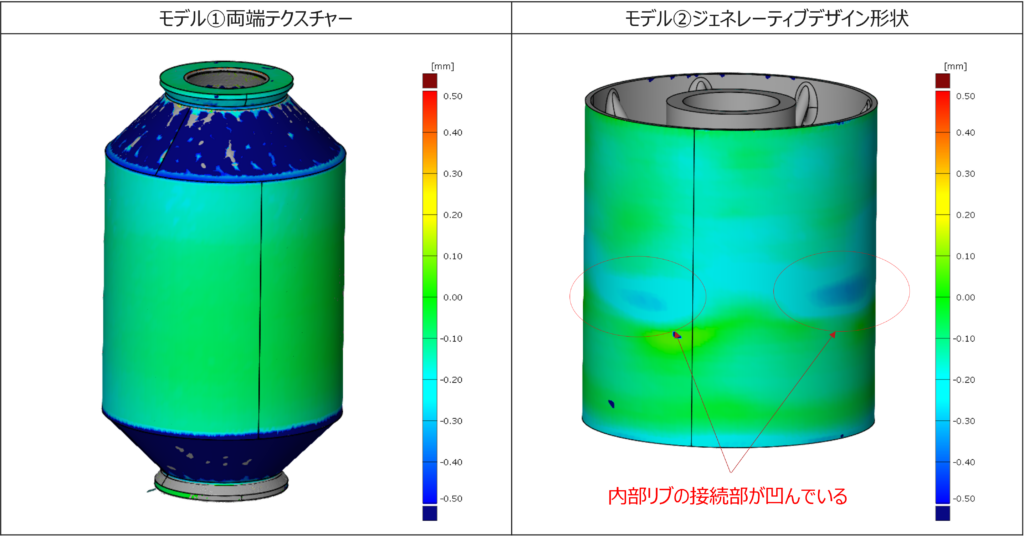

STEP3 寸法測定

Phase4の寸法測定結果を以下に示します。

Phase4のモデルはインパクトや見た目を重要視しているため、ブラスト処理をしています。そのため、全体的にマイナス形状になっています。

※モデル①のテクスチャ部はCAD化していない都合上、寸法比較ができませんでした。

また、モデル②は凹みが大きい部分が何か所かありますが、これは内部リブの接続部分であり、断面積のバラつきから引っ張られている影響である。

2.品質検査

Phase4の品質検査結果は以下になります。

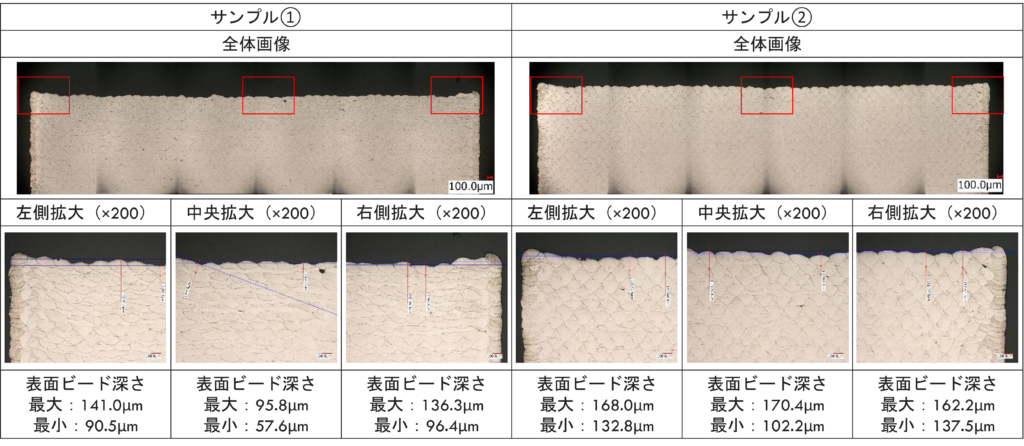

STEP1 ビードの確認

Phase3とは造形機(レーザー数)・造形した会社は異なりますが、同じパラメータでの造形結果です。

若干ビード深さにバラつきがあり(浅い箇所もある)ため、サービスビューロ様へ装置の点検を依頼。このようにビード観察をすることで、レーザー・ラミナーフローなど製造プロセスの異変に気付くことができますのでお勧めの検査方法です。

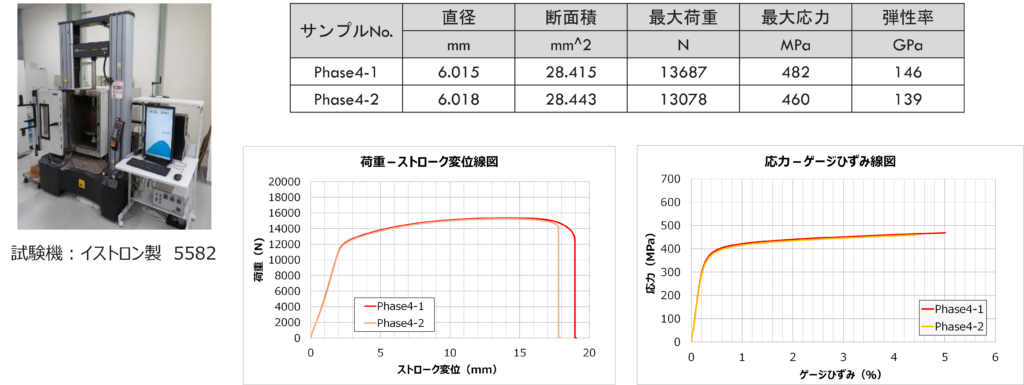

STEP2 強度試験

Phase4ではサービスビューローが異なるため、引張試験を実施しました。

今回造形した材料はSUS316Lです。こちらの一般的な物性は引張強さ480MPa以上、弾性率197GPa、造形品では引張強さは550MPaとあります。

今回の結果はPhase3の引張試験と比較すると、引張強さ・弾性率ともに15%程度低くなっています。

STEP1の結果と合わせると、やはり何らかの製造プロセス異常がある可能性が高くなってきますね!

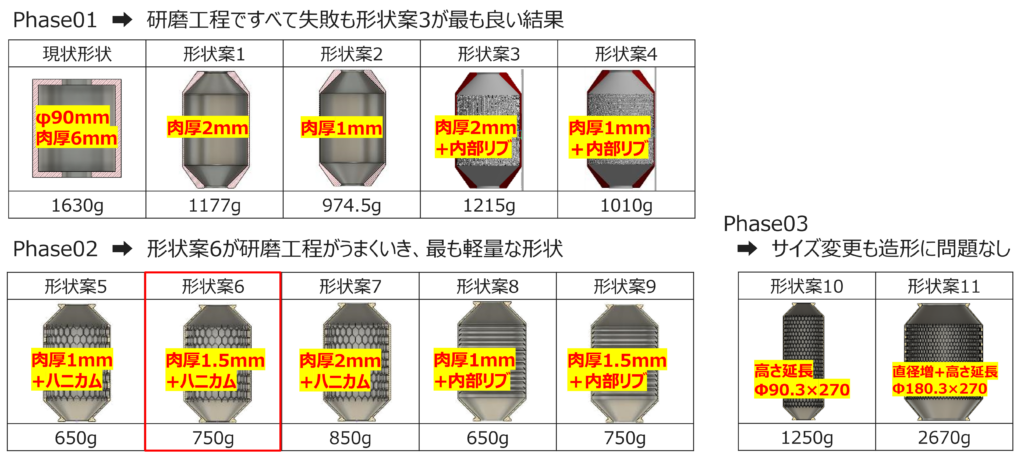

3.まとめ

今回検証したモデル一覧です。

AM工法を切り替えることで、リードタイムは短く、コストは現行とほぼ同等まで追い込むことができました。

そして体積や径、高さの変化によって起きやすい造形異常を把握することができました。

今回は軽量化目的とは別にAMならではの形状を設計することにより、付加価値をつけることにも挑戦しました。