金型冷却のよくある質問とトラブルシューティング

前回の「金型冷却とは?基礎知識から最新技術、効率化のポイント」では金型冷却に関するメリットなど基本的な内容を記載させていただきましたが、今回はピンポイントな質問とよくあるトラブルシューティングをお伝えし、実際に金型冷却を行う方のリアルな課題を解決していきたいと思います。

金型冷却に関するよくある質問

Q: 冷却水の適切な温度は?

A: 冷却水温度は、使用する冷却媒体(流体)の種類によって大きく異なる場合があります。純水や蒸留水が一般的に使用されますが、クーラントや特殊冷却液を使用する場合には、それぞれの特性に応じて温度設定が変化します。これにより、冷却効率、金型の寿命、製品品質に直接影響を与えることになります。

クーラントを使用した場合の冷却温度設定

クーラント(冷却液)は、水に凍結防止剤や防錆剤を添加したもので、過酷な環境や特殊なプロセスで使用されます。エチレングリコールやプロピレングリコールを含むクーラントは、次の特性を持っています。

凍結防止

クーラントを使用することで、冷却液の凍結点が大幅に下がります。そのため、極低温環境でも効率的な冷却が可能です。例えば、冷却水温を0℃以下に設定する必要がある場合には、純水ではなくクーラントを用いることが一般的です。

防錆性と腐食防止

クーラントには防錆剤が含まれており、金型内部の腐食を防ぎます。これにより、長期的な使用においてメンテナンス頻度が低減されます。ただし、温度が高すぎると防錆効果が低下するため、温度設定は慎重に行う必要があります。

粘性の影響

クーラントは水よりも粘性が高いため、流速やポンプ圧力に影響を与えることがあります。この特性は冷却水路設計に影響を及ぼし、場合によっては冷却効率が低下する可能性もあります。これを補うため、クーラント使用時は冷却水温度を高めに設定することが推奨される場合があります

温度調整のポイント

流体の比熱

冷却媒体の比熱(1gの液体を1℃上昇させるのに必要な熱量)は、冷却効率に影響します。たとえば、エチレングリコールは比熱が水よりも低いため、冷却水温度を低くすることで補正が必要となる場合があります。

動粘度

クーラントや特殊冷却液は動粘度が高いため、低温下では流速が低下します。この影響を防ぐため、冷却水路設計時に流量を確保できるポンプを選定し、温度を適切に管理します。

金型材質との相性

特殊冷却液は、金型材質との化学的適合性を確認する必要があります。一部の金属材料は特定の冷却液と反応し、腐食や損傷を引き起こす場合があります。

具体的な温度設定例

| 冷却媒体 | 推奨温度範囲 | 特徴 |

| 純水(蒸留水) | 10~20℃ | 一般的な冷却方法、高い冷却効率 |

| エチレングリコール系 | -20~10℃ | 低温環境や凍結防止が必要な場合に使用 |

| プロピレングリコール系 | -10~20℃ | 環境に優しく食品業界でも利用可能 |

| フッ素系冷却液 | 30~50℃ | 高温成形や電子部品の非導電性冷却に適用 |

クーラント使用の効果

クーラントを用いることで、金型冷却システムの柔軟性が向上します。特に極端な温度条件や腐食リスクが高い環境では、冷却効率の向上とメンテナンスコストの削減が期待できます。例えば、ある企業では、エチレングリコール系クーラントを使用することで、冷却効率が15%向上し、冷却時間を10秒短縮することに成功しました。

金型の冷却効率の向上について

お気軽にご相談ください。

Q:冷却水路の詰まりを防ぐには?

A:冷却水路の詰まりは、金型冷却効率を低下させ、成形品の品質や生産効率に直接的な悪影響を及ぼします。詰まりを防ぐには、冷却水路の設計段階から運用・メンテナンスに至るまで、適切な対策を講じることが必要です。

詰まりの主な原因

スケール(カルシウムやマグネシウムの沈着)

硬水が冷却水として使用される場合、金型内部でスケールが発生しやすくなります。これにより、水路が狭くなり、流量が低下することがあります。

異物混入

水槽や循環系統にごみや錆片が混入すると、冷却水路の狭い部分に詰まりが発生します。

腐食生成物

冷却水が適切に処理されていない場合、金型材質や配管内部で腐食が進行し、錆が剥離して詰まりを引き起こすことがあります。

微生物の繁殖

長期間循環させる冷却水では、藻類やバクテリアが増殖し、スライム(粘性の高い物質)が形成されることがあります。

運用時の予防策

水質管理

- 硬水を使用する場合は、スケール抑制剤を添加するか、軟水装置を導入します。

- 水質を定期的に検査し、PH値や硬度を管理します。

冷却水のろ過

- 循環系統にろ過装置を導入し、微粒子や異物を除去します。

- 過去の運用データを基に、適切なろ過装置の性能を選定します。

腐食防止剤の使用

- 冷却水に腐食防止剤を添加することで、錆の発生を抑制します。

- 使用する添加剤は金型材質に適したものを選定します。

定期的な水路洗浄

- 水路内部を化学薬品や高圧水を用いて定期的に洗浄します。

- 化学洗浄ではスケールを溶解し、高圧洗浄では物理的な堆積物を除去します。

詰まりが発生した場合の対応

万が一、詰まりが発生した場合は、以下の手順で対処します。

1.冷却水路の点検

詰まりの位置を特定するため、サーモグラフィや流量計を使用して水路全体を確認します。

2.適切な洗浄方法の選択

- 化学洗浄:スケールや腐食生成物が原因の場合、有効な方法です。

- 物理的洗浄:高圧洗浄やブラシで水路を直接清掃します。

3.長期対策の実施

詰まりの原因を分析し、適切な水質管理や設備の改修を行います。

実際の現場での効果的な対策例

ある射出成形工場では、冷却水路の詰まりが頻発し、生産停止時間が増加していました。軟水装置とフィルターを導入し、さらにスケール抑制剤を追加することで、詰まりの発生率が低減されました。また、半年ごとの定期洗浄を徹底することで、メンテナンスコストを抑えつつ安定稼働を実現しました。 冷却水路の詰まりは、生産性に深刻な影響を与えるため、設計と運用の両面から予防策を講じることが重要です。

金型の冷却効率の向上について

お気軽にご相談ください。

金型冷却のトラブルシューティング

金型冷却のプロセスで問題が発生すると、製品の品質低下や生産効率の悪化を招く可能性があります。以下では、金型冷却に関する代表的なトラブルとその原因、解決策について、実際の現場での状況を踏まえた形で解説します。

トラブル1:冷却が不十分

冷却が不十分な場合、成形品に収縮や変形が発生することがあり、サイクルタイムも必要以上に長くなります。このトラブルの原因は、冷却水の流量不足や温度設定のミス、あるいは冷却水路の詰まりや設計の問題であることが多いです。

解決策としては、まず冷却水の流速を測定し、不足している場合にはポンプの性能を見直すことが必要です。また、冷却水温度が適切であるか確認し、成形品や金型材質に応じた温度(一般的には10〜20℃)に調整します。さらに、冷却水路の設計を見直し、全体が均一に冷却されるように配置を変更することも効果的です。

トラブル2:冷却水漏れ

冷却水が金型外部や成形品内部に漏れる場合、金型の腐食や成形品の不良が発生します。この問題の原因は、冷却水路の老朽化や亀裂、配管や接続部の劣化、あるいは過剰な水圧による損傷であることが多いです。

この場合、漏れ箇所を特定するために圧力テストを実施し、必要に応じて配管や金型内部の亀裂部分を修理する必要があります。また、過剰な水圧が原因の場合には、ポンプの出力を調整し、適切な圧力で運用することが重要です。

トラブル3:金型結露の発生

金型結露が発生すると、成形品の表面に水滴が付着し、不良品が増加するだけでなく、金型が錆びる原因にもなります。この問題の主な原因は、冷却水温度が結露点以下に設定されていることや、工場内の湿度が高い環境であることです。

解決策としては、冷却水の温度を結露点以上(通常は15〜20℃以上)に設定し、結露を防ぐことが最初のステップです。また、工場内の湿度を下げるために除湿装置を導入することも有効です。さらに、金型表面に防錆や結露防止コーティングを施すことで、結露による影響を最小限に抑えることが可能です。

トラブル4:冷却水路の詰まり

冷却水路の詰まりは、冷却効率の低下や成形品の品質不良につながる深刻な問題です。詰まりの原因は、硬水中のミネラル成分によるスケールの蓄積や、異物の混入、さらには水質管理が不十分である場合が多いです。

この問題に対処するためには、まず冷却水路を定期的に洗浄することが重要です。スケール除去剤や高圧水を使用した洗浄は、蓄積物を取り除くのに効果的です。また、水質を管理するために軟水装置を導入し、腐食防止剤を添加することで水路の詰まりを予防することも有効です。冷却水路の設計段階でデッドスペースを避け、スムーズな流れを確保することも詰まり防止の重要なポイントです。

トラブル5:冷却が過剰

冷却が過剰である場合、成形品の脆性が増加し、内部応力が高まることがあります。また、冷却プロセスでのエネルギー消費が増加し、運用コストの増加にもつながります。このトラブルの原因は、冷却水温度が必要以上に低いことや、冷却時間が長すぎることです。

解決策として、冷却水温度を成形品に適した範囲に調整することが重要です。また、冷却時間を見直し、過剰な冷却が行われないようにプロセスを最適化します。リアルタイムで冷却状況をモニタリングするために温度センサーを導入し、必要に応じてプロセスを調整することで、適切な冷却を実現できます。

実際の現場での事例

あるプラスチック成形工場では、冷却水路の詰まりが原因で冷却効率が低下し、生産停止が頻発していました。この問題に対処するために、水質管理を徹底し、半年ごとに冷却水路の化学洗浄を実施するようにしました。さらに、IoTセンサーを導入して冷却状態をリアルタイムで監視することで、トラブルを事前に検知できるようになりました。その結果、不良品率が50%削減され、年間生産量が30%増加しました。 トラブルシューティングでは、問題の原因を正確に特定し、適切な解決策を実行することが重要です。また、定期的なメンテナンスと冷却プロセスの監視を通じて、トラブルの発生を未然に防ぐ取り組みを継続することが、安定した生産につながります。

冷却金型に取り組む際は

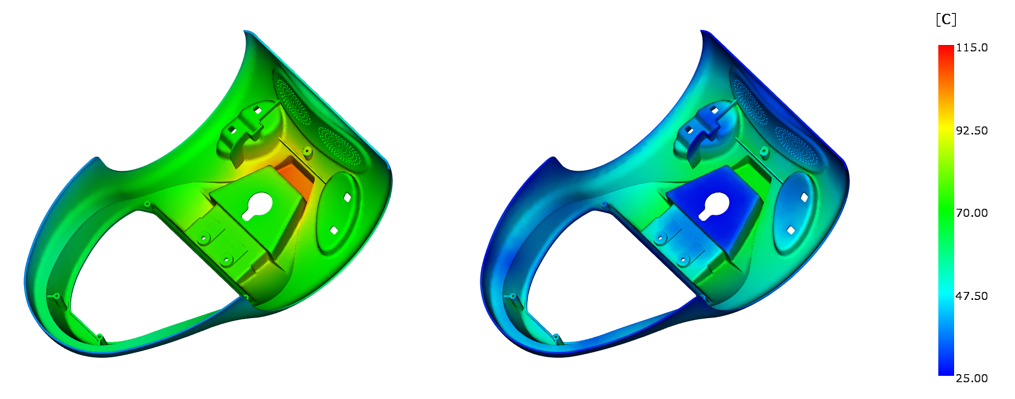

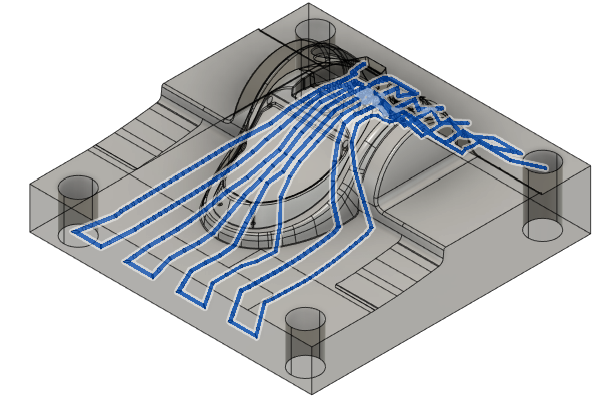

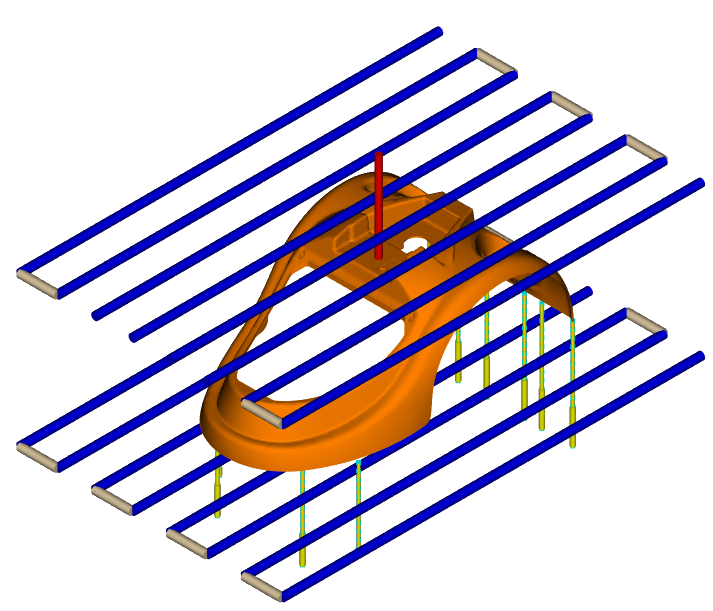

金型冷却の効率化に関する取り組みは、金属3Dプリンターの登場によって大きく可能性が広がった分野です。経験と勘で直線的な水路を彫っていく取り組みが、シミュレーションで最適化された複雑な流路を内部に備えた冷却金型が加工可能になりました。

従来の製造時の課題を実際に解決できる可能性に多くの企業が注目していますが、自社の加工ラインに最適な内部流路の設計ノウハウの確立はまだまだこれからの課題です。もし、自社の生産ラインにおいて冷却プロセスの見直しや改善を検討している場合は、実績のあるパートナー探しから始めると検討期間をぐっと圧縮できることでしょう。

生産効率の向上やコスト削減、品質金型冷却の効率化は、単なる技術的な課題ではなく、企業の成長を支える重要な戦略の一部です。本記事をきっかけに、自社の冷却プロセスを見直し、より効率的で効果的なシステム構築を進めていただければ幸いです。 応用技術ではシミュレーションを元にした金型設計の最適化に関してソフトウェアやその活用方法の支援が可能です。実際にどんな取り組みが可能か気になる方は、資料請求やお問い合わせください。

Moldflow Insightで冷却水管の設計効率を上げる方法 >