金型冷却とは?基礎知識から最新技術、効率化のポイント

はじめに:金型冷却の重要性

金型を用いた成形プロセスでは、材料となる樹脂や金属と接する金型の表面温度が仕上がりに大きな影響を与えます。製品の品質を維持しながら、製造サイクルを短縮するためには、適切な温度管理が必要不可欠です。そこで注目されるのが金型冷却です。

なぜ金型冷却が重要なのか

連続加工を行うと、金型の形状によっては、金型温度が不均一になっていきます。連続で高温の材料と接し、常に温度が高くなっている箇所と、材料との接し方の関係で、金型の温度が低くなる箇所の違いが生じることがあります。

金型は加工時の熱の影響が加工品の形状に与える影響を考えて、狙った形状を安定して製造できるように設計されていますが、連続して加工を行う間に、想定とことなる金型の温度分布になることがあります。 設計時の各部の表面温度と実際の温度が乖離すればするほど、品質への影響や、スラッジ残りのようなメンテナンスを要する状況につながっていくわけです。

金型冷却のメリット

生産性の向上

成形サイクル全体のうち、冷却時間が占める割合は最大60%といわれており、この時間を短縮することで、生産効率を大幅に向上させることが可能です。例えば、わずか1分間の冷却時間短縮でも、一日に数千ショット、365日で数十万ショットとなります。累積することで、年間生産数を大きく左右し企業収益に大きく影響を与えるほどのインパクトをもっています。

品質の向上

金型冷却は安定して狙った温度に金型温度を維持するための工夫です。

たとえばプラスチック射出成形では、金型内に流し込まれた溶融樹脂が所定の形状に固化する際、冷却速度が不均一だと内部応力が発生し、製品の強度が低下する場合があります。金型に冷却水管を配置することで金型の表面温度の管理を行うことが可能になり品質低下を防ぐことに貢献します。

このように金型冷却は、生産工程や加工現場の採算性にも大きく影響を与えるため、金型冷却への取り組みが重要視されているのです。

金型の冷却効率の向上について

お気軽にご相談ください。

金型冷却の基礎知識

金型冷却は、溶融樹脂や金属などを成形する際に、所定の形状に固化させるための工程であり、成形品の品質や製造コストに大きな影響を与えます。この工程を効率的に行うには、以下の要素を理解することが重要です。

金型冷却の目的と役割

金型冷却の主な目的は、製品を均一に冷やして寸法精度を維持し、変形や収縮を防ぐことで冷却中に発生する内部応力を最小限に抑える役割も担っています。こうした取り組みを通じて金型設計時に想定した金型温度を保つことで、製品の耐久性や機能性を確保します。

冷却方法の種類と特徴

一般的な金型冷却の方法には以下の種類があります。

水冷式

金型内部に水路を設け、冷却用の液体を循環させて冷却する方法です。高い冷却効率を持ち、多くの成形現場で使用されています。

空冷式

風を利用して冷却する方法。液体を使えない環境や素材に適していますが、冷却効率は水冷式に比べて低いとされます。

冷却効率に影響する要素

金型冷却の効率を左右する要因は、以下があげられます。

冷却水の温度と流速

温度が低く、流速が速いほど冷却効率は高くなります。

金型材質

熱伝導率の高い素材(例えば銅)が好まれます。

水路設計

水路の形状や配置が効率に直結します。形状によっては意図しない温度変化を引き起こし、品質の悪化にもつながるため、慎重な設計が必要です。

このような基礎知識を押さえることで、金型冷却の工程改善ポイントを見出しやすくなります。

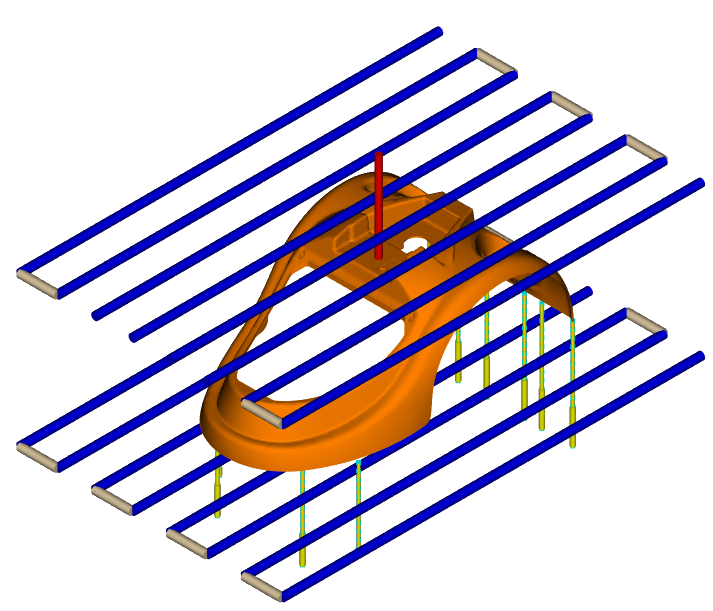

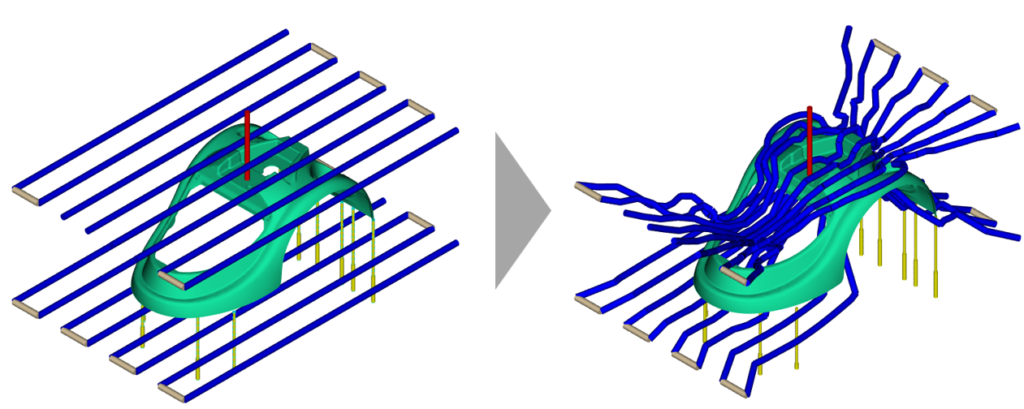

AMを利用した金型製作と金型水管の自動設計

近年Additive Manufacturing(アディティブ・マニュファクチャリング、以降AMと記載します)の普及により、金型を切削で作る場合とAMで作る場合の選択が必要になってきました。AMを選択する場合の条件としては3Dプリンターの造形サイズに制限があるため、金型自体のサイズがそれほど大きくないもの、またより冷却効率を必要とする場合の二つが挙げられます。AMで作る場合には金型水管の設計を手動で設計する場合と自動で設計する場合があります(切削で行う場合には直線的な冷却水管しか作れないため手動になります)。ただし金型水管の自動設計に対応したソフトウェアはまだまだ少ないのが現状で、一例としてAutodesk社のMoldflow Insightなどが挙げられます。

Moldflow Insightで冷却水管の設計効率を上げる方法 >

金型冷却を効率化するポイント

金型冷却の効率化は、成形サイクル短縮やコスト削減に直結します。以下に効率化を実現する具体的な方法を詳しく解説します。

冷却時間の短縮

金型冷却にかかる時間の短縮は、生産性向上の鍵となります。実現する方法として以下が挙げられます。

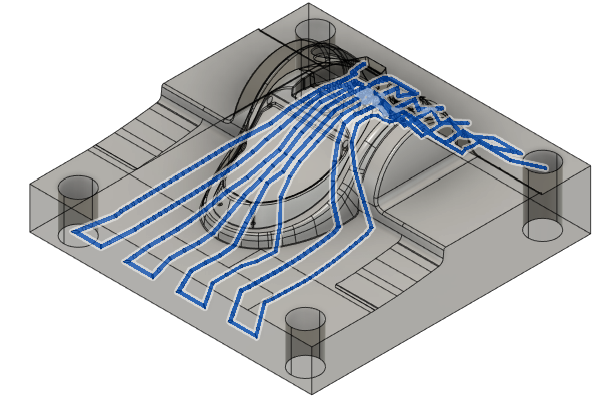

効率的な冷却水路設計

金型内部に複雑な水路を設計することで、冷却効率を最大化します。

コンフォーマル冷却

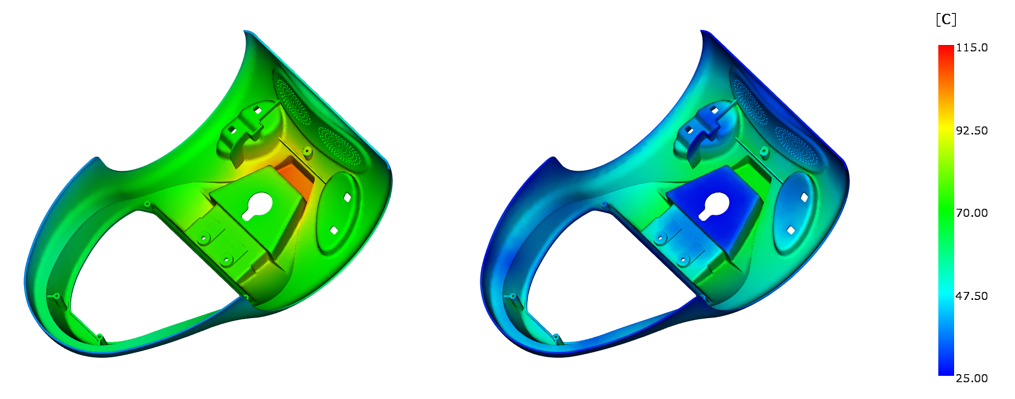

3Dプリンターを活用して金型を狙った温度に維持するために最適な水路を設計する手法です。温度を抑制するべき箇所に冷却効果を発揮し、不要な箇所は冷却しないなどの効果的な温度管理を実現できることで、金型冷却による意図しない不良を防ぎ温度を安定させます。

金型冷却を活用する際の金型温度シミュレーション

CAE(コンピュータ支援工学)を活用して冷却プロセスを可視化し、実際に金型を加工する前に冷却効果や金型温度を可視化し検討することができます。

金型温度の均一化

加工時に設計段階で想定していた金型温度を保つことで、製品の品質維持を実現します。具体的には以下の方法があります。

バッフル板やバブラーの活用

金型内部の冷却水路(コンフォーマルチャンネルなど)内の流れを最適化するためにバッフル板やバブラーを設置する場合があります。

バッフル板(Baffle Plates)

冷却水の流れを制御するために、水路内部に設置される金属板です。これにより、冷却水が金型内の特定の部分に滞留することを防ぎ、冷却効率を均一化します

バブラー(Bubblers)

バブラーは細い管を通して冷却水を送り、狭い箇所にも効果的に冷却水を循環させるための装置です。特に冷却が難しい細部形状や深いコア部分に用いられ、冷却が届きにくい箇所の温度偏りを低減し、全体の温度均一化を図ります。

金型温度を均一化するには切削での金型製作よりもAMでの金型製作が有効で、ここで書かれているバッフル板やバブラーはAMの場合には殆ど必要がなくなります。そもそも冷却水管の設計自体が切削で行う場合のように直線的な水管ではなく、冷却効率や冷却温度の均一化を加味した製品形状に沿った冷却水管を作れるためです。

金型表面処理

金型表面に特殊コーティングを施すことで、熱伝導特性や表面の放熱性を改善する手法です。

熱伝導性向上コーティング

PVD(物理蒸着)やCVD(化学蒸着)法などを用い、高熱伝導性の材料(例えば銅合金や特殊セラミックス)を金型表面に適用することで、局所的な熱蓄積を防ぎます。

放熱性向上コーティング

表面に耐久性が高く、熱伝導効率に優れた特殊な酸化膜処理やアルミニウムコーティングなどの層を形成し、温度の蓄積を防ぎます。

金型結露の防止

金型冷却に伴う結露は、成形品の表面品質に影響を与える可能性があります。以下の対策が有効です。

- 金型温度管理:適切な温度設定で結露を防止。

- 除湿装置の導入:湿度の高い環境下でも安定した成形を実現します。

このように、効率化のための工夫はさまざま考案されてきました。こうした取り組みを通じて、金型を用いた製造工程の最適化が行われています。

金型の冷却効率の向上について

お気軽にご相談ください。

金型冷却の最新技術

金型技術は熟練の設計者が金型加工担当者と連綿とノウハウを積み上げてきた職人の世界でしたが、最新技術により一層の改善に取り組む動きも出てきています。

AIによる冷却水路設計の最適化

AI(人工知能)を活用した冷却水路設計は、金型冷却の効率化において画期的な技術として注目されています。従来、冷却水路は設計者の経験と勘に基づいて配置されていましたが、AIを導入することで複雑なパラメータを瞬時に分析し、最適な設計を提案することが可能で、以下3つのメリットがあります。

設計の効率化とミスの防止

たとえば、流体解析ソフトウェアとAIを組み合わせることで、冷却水の流速、温度分布、圧力損失などを精密にシミュレーションできます。このデータを基に、冷却性能を最大化する水路パターンを生成し、設計ミスを未然に防ぐことができます。また、AIは設計段階だけでなく、運用中の金型の冷却プロセスをモニタリングし、異常を自動検知することも可能です。

3Dプリンターとの連携でコンフォーマル冷却を実現

さらに、AI設計は3Dプリンターによるコンフォーマル冷却とも相性が良く、複雑な形状の冷却水路を実現できます。その結果、均一な冷却が可能になり、製品品質の向上とサイクルタイムの短縮に貢献します。

属人化を防ぐ

また、自動設計は手動設計のように人に依存した設計ではないので属人化せず、条件設定をしたのちにボタンを押すだけで最適な設計が行えるので最適化の計算中は他の作業を行えるなどのメリットもあります。

冷却水管を自動設計する方法>

IoTを活用した金型温度のモニタリング

IoT(モノのインターネット)は、金型温度のモニタリングに新しい価値をもたらしています。センサーを金型内に設置し、リアルタイムで温度データを収集することで、冷却状態を常時監視できます。

例えば、温度センサーと通信モジュールを組み合わせることで、冷却水の流入温度や排出温度を継続的にモニタリングし、温度ムラや過熱状態を即座に検出できます。このデータはクラウド上に送信され、解析ソフトウェアを通じて冷却効率を最適化するフィードバックが得られます。

また、IoTシステムは遠隔操作にも対応可能です。たとえば、スマートフォンやタブレットを使用して工場外からでも金型の状態を確認し、必要に応じて冷却システムを調整することができます。こうした取り組みにより、生産ラインに異常がないか、予兆の段階で検知することで生産の中断を最小限に抑えることが可能です。

新素材の活用による冷却効率の向上

金型の冷却性能を向上させるためには、金型そのものに使用される素材の特性が重要です。最近では、従来の鋼材に代わり、熱伝導性の高い新素材が採用されるケースが増えています。

たとえば、アルミニウム合金や銅合金は、鋼材に比べて熱伝導率が数倍高いため、冷却効率を飛躍的に向上させます。また、セラミックコーティングなどの表面処理技術を組み合わせることで、冷却速度と耐久性の両立が実現します。

さらに、ナノテクノロジーを活用した素材も注目されています。熱伝導性を高めるナノ粒子を含む新素材は、特定の成形プロセスにおいて冷却時間を20%以上短縮した実績があります。これにより、金型冷却の次世代技術として期待されています。

製造現場の効率化と品質向上を支える基盤技術

金型冷却は、成形プロセスにおいて製品の品質と生産効率を大きく左右する重要な技術です。適切な温度管理は、寸法精度や強度を維持し、変形や収縮を防ぐだけでなく、冷却時間の短縮にもつながります。

本記事で紹介した技術などを活用することで、さらなる生産性向上、品質安定化、コスト削減が期待できます。金型冷却は、製造現場の競争力を高める上で欠かせない基盤技術として、今後も進化を続けるでしょう。

応用技術ではシミュレーションやAM、3Dプリンティング技術を活用した金型冷却の効率アップの支援を行っています。サイクルタイムの短縮や反りの軽減などにお悩みでしたら是非お気軽にご相談ください。