AM部品_圧縮試験結果:フロントバンパーブラケット

AM部品_圧縮試験結果:フロントバンパーブラケット

1.はじめに

ものづくりネットワーク沖縄様、株式会社イメイド様へのアプリケーション開発支援として製作した『フロントバンパーブラケット』に対し圧縮試験を実施した。

試験を実施する目的は、AdditiveManufacturing技術×ジェネレーティブデザイン×シミュレーションの確からしさを実証しつつ、AM技術やジェネレーティブデザインのそれぞれの技術品質に対する懸念を解消することである。

2.製造条件

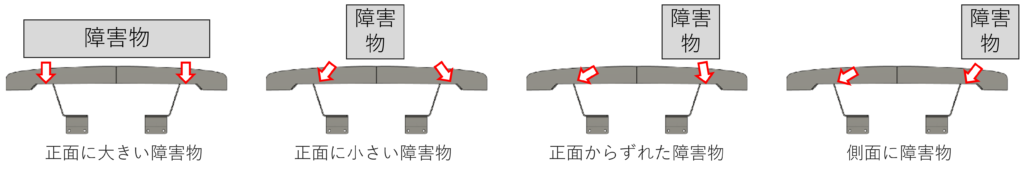

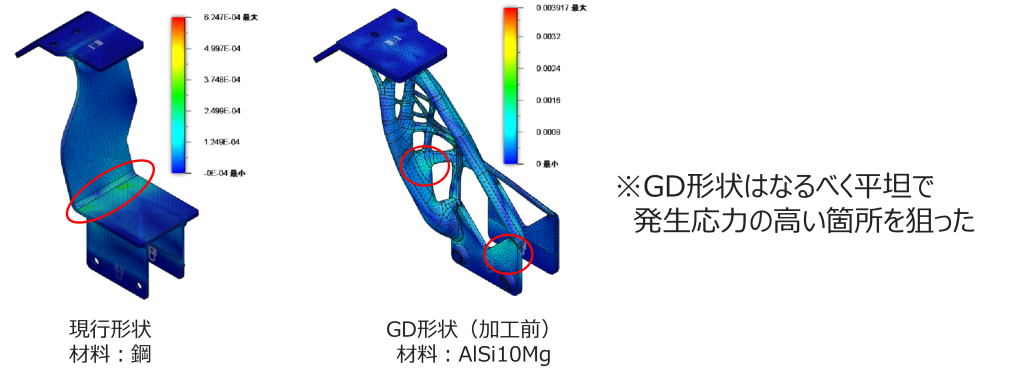

評価するにあたり、対象部品のジェネレーティブデザインによる設計手順を再度説明する。

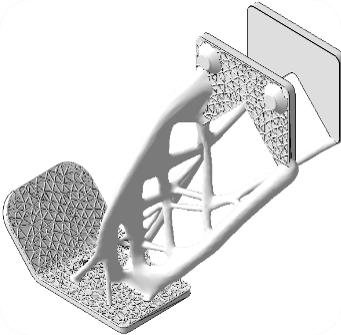

仮定する荷重の大きさ・負荷方向の決定

対象となる部品にかかる荷重・方向を決定します。

今回は、荷重条件として

・最高速度19km/hで障害物に衝突した場合に止まるまでの時間:2秒

・車体の質量:車体537kg+乗車5人(350kg)=887kg と仮定

・衝撃力 = (質量×速度変化)/衝突時間 の式より算出

= (887 [kg] × 5.27778 [m/sec] )/2 = 2340.7 [N] としました。

計算では種々の方向を考慮したが、評価では試験をしやすい垂直方向の荷重を評価した

3.試験方法

試験方法

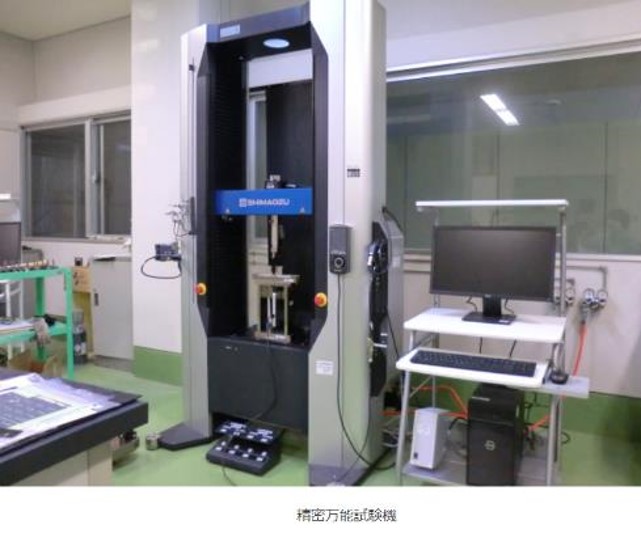

沖縄県工業技術センター様の万能試験機を利用しての圧縮試験。

ジェネレーディブデザインは静的荷重で条件を算出しているため、同様に静的の条件で試験を実施する。

(ひずみ速度を静的範囲に調整)

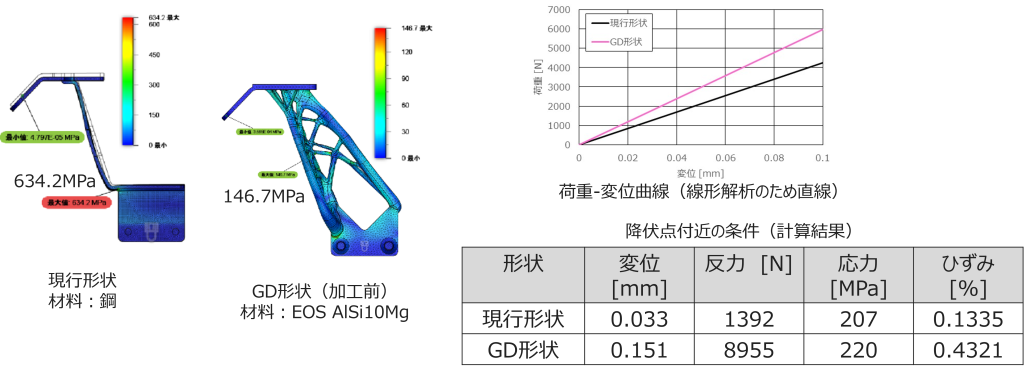

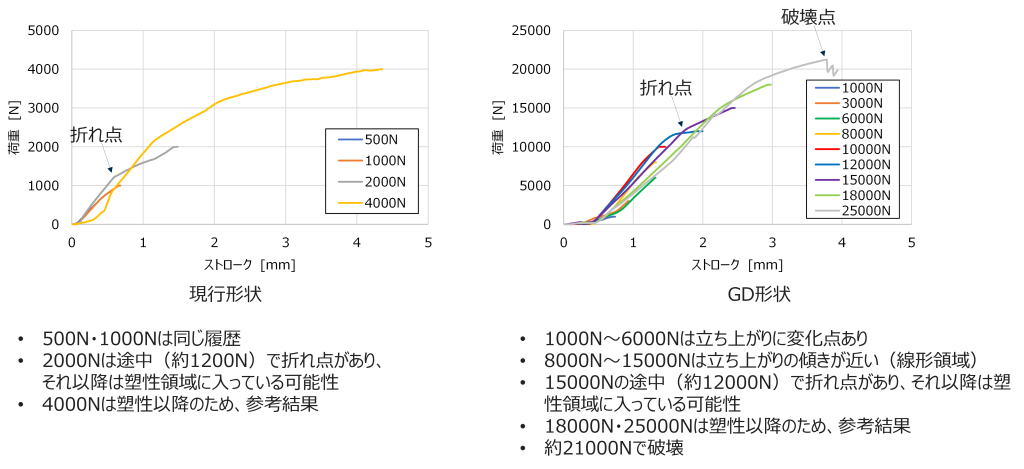

安全率2.0でジェネレーティブデザインの計算を実施

→ 負荷荷重の2倍、4681[N]までは降伏応力以下、すなわち静的範囲内の変形しかしない形状が算出されているはず

→ 上記結果になるかを圧縮試験評価により確認する

4.試験内容

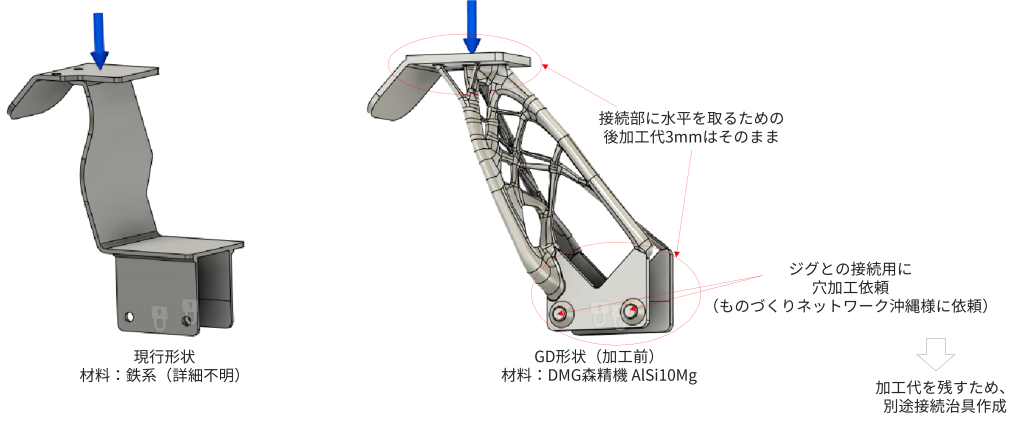

現行のブラケット及びジェネレーティブデザインで設計した積層造形品(GD形状)の2種類。

なお、GD形状は造形後、ブラスト処理を実施、後加工は穴あけのみ実施。

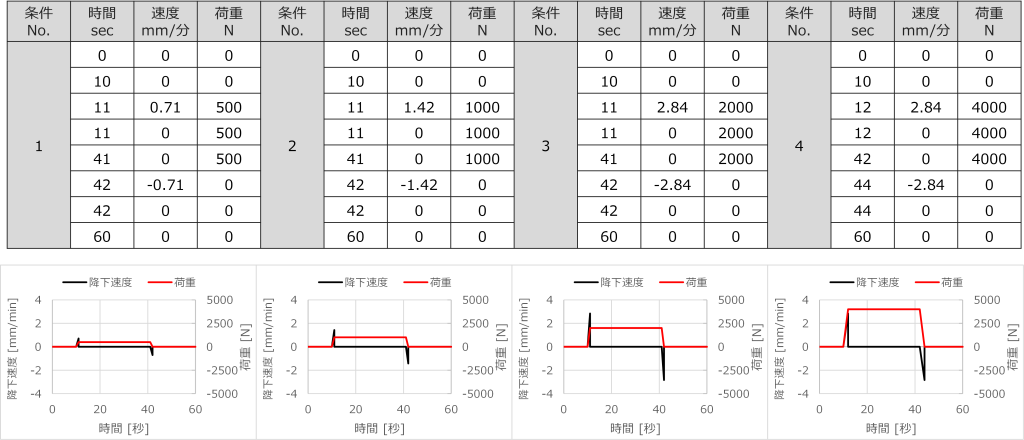

GD形状はサンプル準備が難しいため、1回の試験で複数回の測定を実施。

複数回測定のため、初期は線形範囲内で実施できるように解析から条件を算出した。

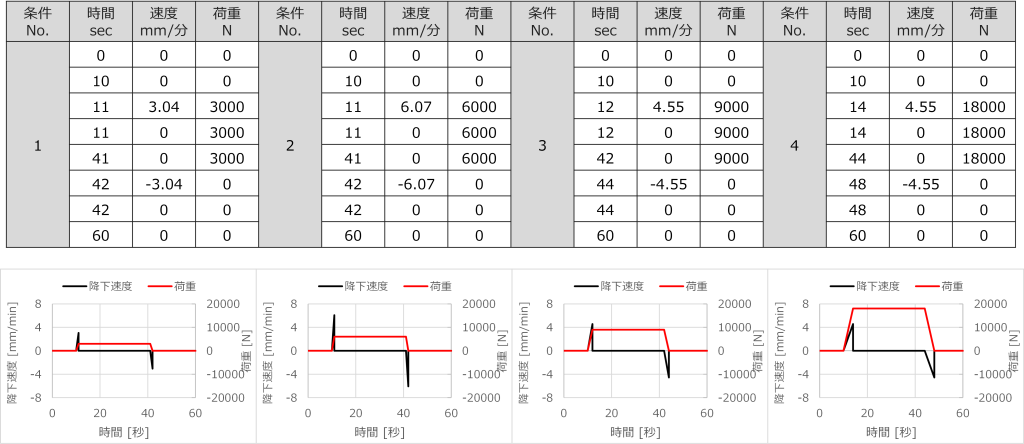

計算結果より以下の条件で試験を実施。なお、GD形状は破壊するまで掲載していない荷重まで負荷

計算結果より以下の条件で試験を実施。なお、GD形状は破壊するまで掲載していない荷重まで負荷

5.試験結果

・ 荷重-ストローク

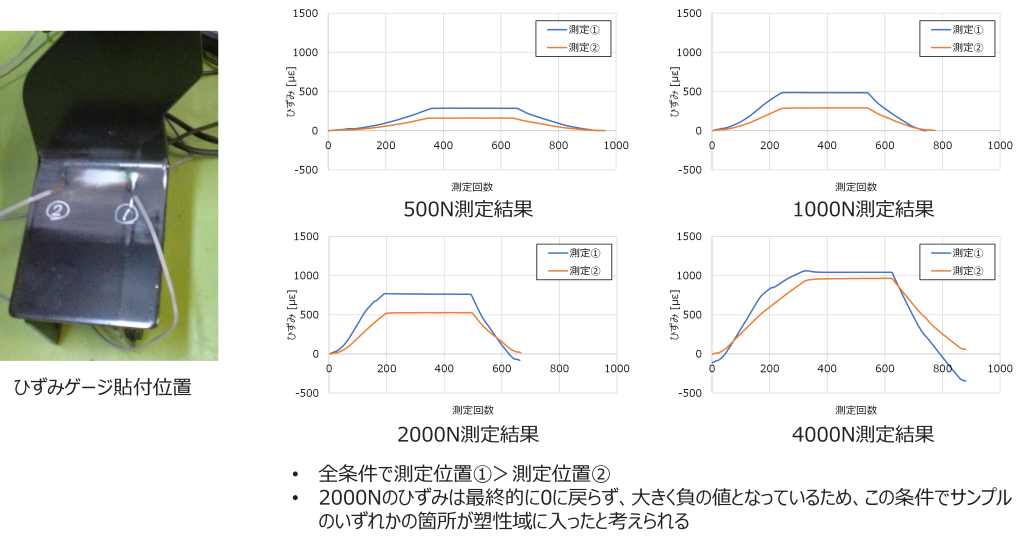

・ ひずみ測定 (単軸、キーエンス社ひずみ計測ユニット NR-ST04)

・ 試験状況動画

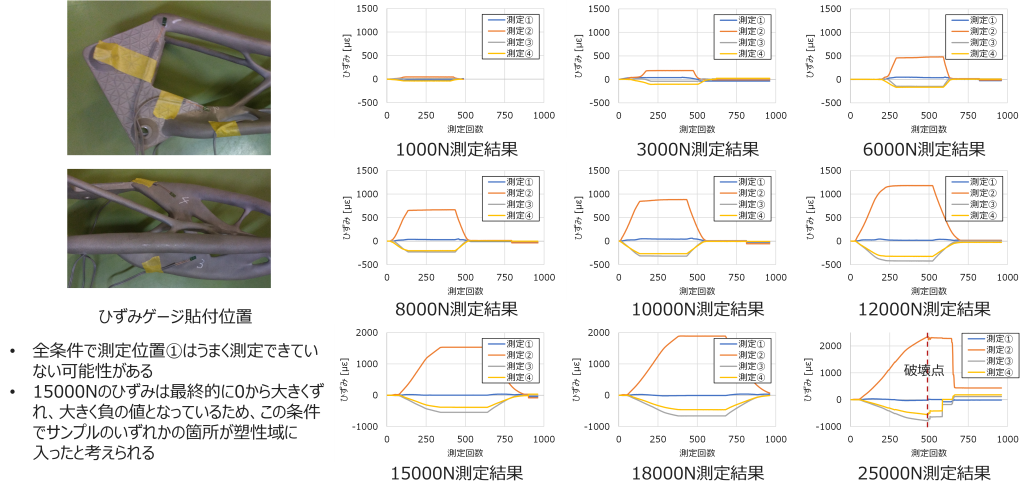

※ひずみ測定位置は解析結果を参照

いずれの形状も当たってから押し込むまでの遊びが若干あった。(原因:加工精度・固定方法)

現行形状

GD形状

6.シミュレーションとの比較

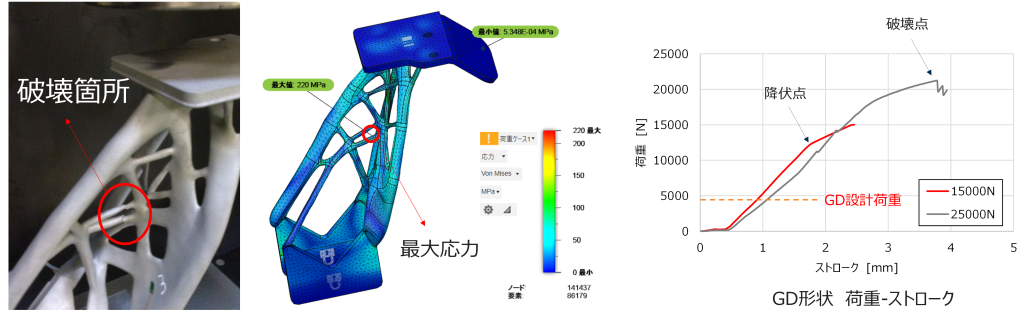

破壊した箇所の比較とジェネレーティブデザインでの設計荷重に対する評価を実施した。

破壊箇所とシミュレーション上の最大応力の箇所はほぼ一致、荷重の降伏点はジェネレーティブデザインの設計荷重よりもかなり高いため、事前の予想の傾向には沿っていると思われる。

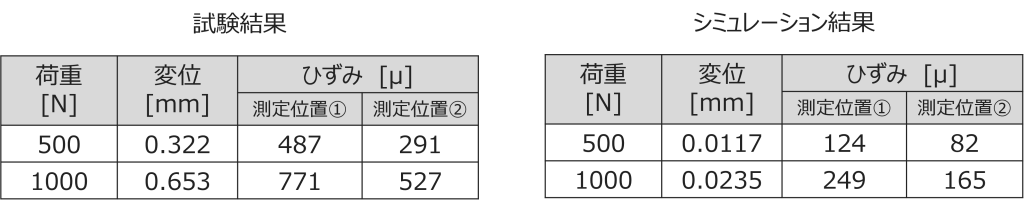

線形範囲内と思われる範囲で試験とシミュレーション結果を比較

•いずれの条件でも変位(ストローク)は一致しない。 これは試験でストローク制御が難しく、荷重制御したことが原因であり、シミュレーションでは理想的に移動するが、試験では異なる方向に逃げたり、そもそもの遊びがある。

•ひずみを比較すると測定位置①と測定位置②の関係はほぼ同じである。そのため、試験とシミュレーションで同様の傾向は得られていると思われる。

線形範囲内と思われる範囲で試験とシミュレーション結果を比較

•いずれの条件でも変位(ストローク)は一致しない。 これは現行形状と同様にストローク制御が難しく、荷重制御したことが原因であり、シミュレーションでは理想的に移動するが、試験では異なる方向に逃げたり、そもそもの遊びがある。実際に試験では線形的に変位は増えていない。

•ひずみを比較すると測定位置①は試験は測定が失敗していると思われる。

•測定位置②~④は正負はあっているが、値は現行形状と同様、傾向は一致しているが、値は解離している。これは方向を正しく確認するのも1つの方法と思われ、Fusion360では方法を検討する必要がある。

7.まとめ

•試験で破壊した箇所とシミュレーション上の最大応力発生個所はほぼ一致

•GD設計荷重から塑性、破壊するまで余裕があり、GDの設計とシミュレーションは大きくずれていないと思われる

•現行形状の結果、試験とシミュレーションでひずみの傾向は一致

•GD形状の結果、試験とシミュレーションでひずみの傾向は一致

•現行形状、GD形状いずれもひずみの値に差はあるが、これは試験状態の差や測定方向の差が原因と思われる

•今後もジェネレーティブデザインで設計した積層造形品の試験を実施することにより、AM×GD×シミュレーションの精度向上を目指していく