事例:パナソニック株式会社 くらしアプライアンス社

流体GDを活用したシミュレーションドリブン設計

ーパナソニック様とtoDIMの取り組みー

1.はじめに

今回ご紹介する事例は、弊社主催の2022年度「Insight & Solution」セミナーにて登壇頂きました、

パナソニック株式会社 くらしアプライアンス社様との取り組みになります。

今回toDIMは、パナソニック株式会社様への「設計/解析」業務のご支援をさせて頂き、

Fusion 360 のジェネレーティブデザインにある”流体ジェネレーティブデザイン”を使用した最適化設計を行いました。

2.流体ジェネレーティブデザインとは

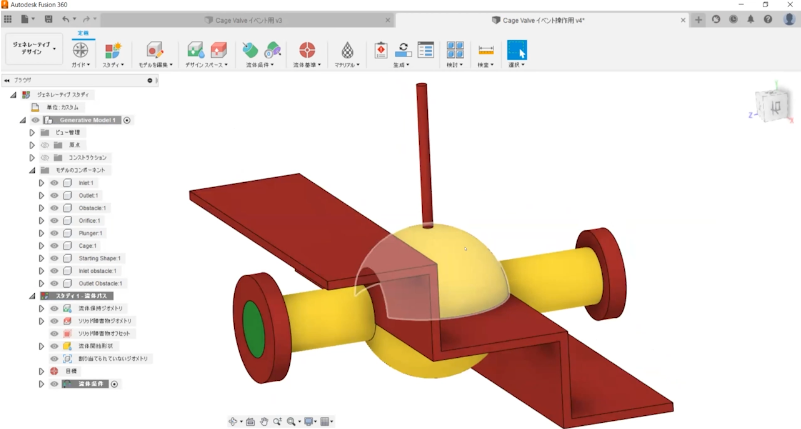

今回使用したソリューションである流体ジェネレーティブデザインとは、Fusion 360のジェネレーティブデザインに搭載されている最適化設計ツールです。

今回はバルブを例にご説明いたします。

バルブの入口から出口に向かって、入力した条件に従い、「どのような流路が最適な流路か」を計算させることができます。

保持ジオメトリ:必ず残してほしい形状

障害物ジオメトリ:形状を生成してほしくない領域(構造のジェネレーティブデザインでは、工具進入等)

を設定していきます。

今回の場合、真ん中の階段状の形状を障害物ジオメトリ(赤)として定義しています。

入口、出口は必ず残してほしいので、保持ジオメトリ(緑)としています。

また、最適化の元形状として、開始形状(黄色)を設定しています。

(開始形状は設定しなくても計算は実行できますが、設定しておくほうが計算は収束しやすい傾向にあります。)

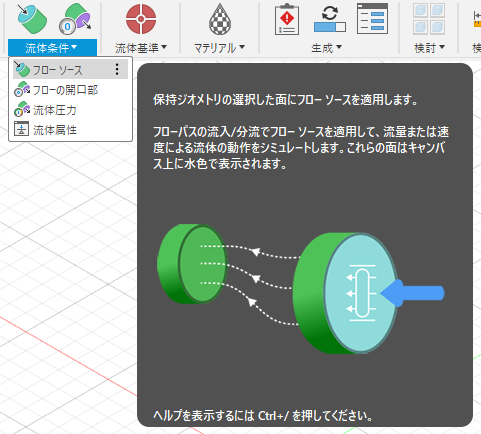

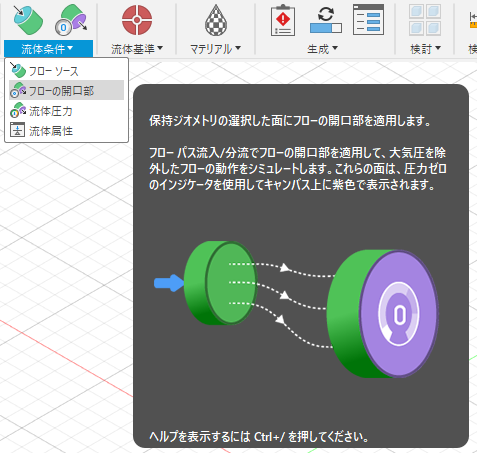

次に流体解析の条件を入力します。

・フローソース:入口の流量、流速

・フローの開口部:出口側の面の指定

等を設定します。圧力等も設定可能です。

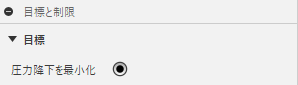

荷重条件、設計領域の設定が完了すれば、最後に目標・工法・材料の設定を行います。

・圧力降下を最小化

→入り口から出口の圧力損失を最小化する形状を生成します。

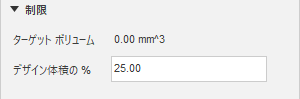

元形状から○%体積を減少させるかを設定します。

ここで指定した値に近づくように、計算は収束します。

流体材料を選択します。

水、空気はデフォルトで入っていますが、カスタム材料を設定可能です。

上記設定からジェネレーティブデザインの計算が開始されます。

計算はクラウドで実施されるため、ローカルPCのパワーに依存せずに形状算出が可能です。

設定した条件数により、複数の設計案が一度に生成されます。

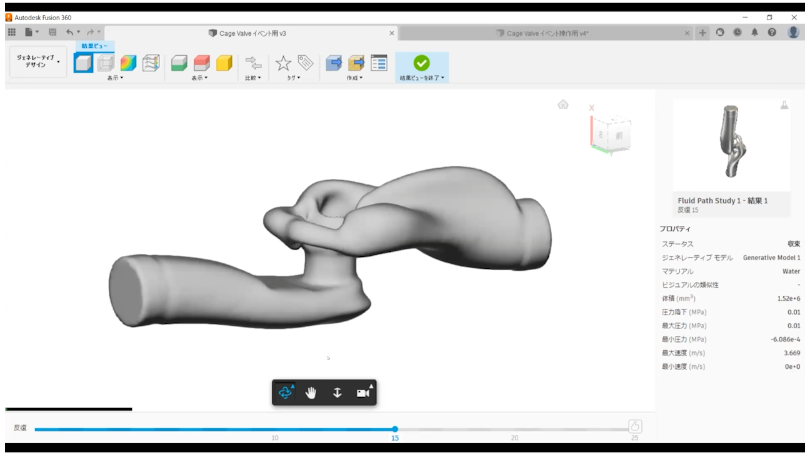

今回の例では、25回の計算が実行され収束されていることがわかります。

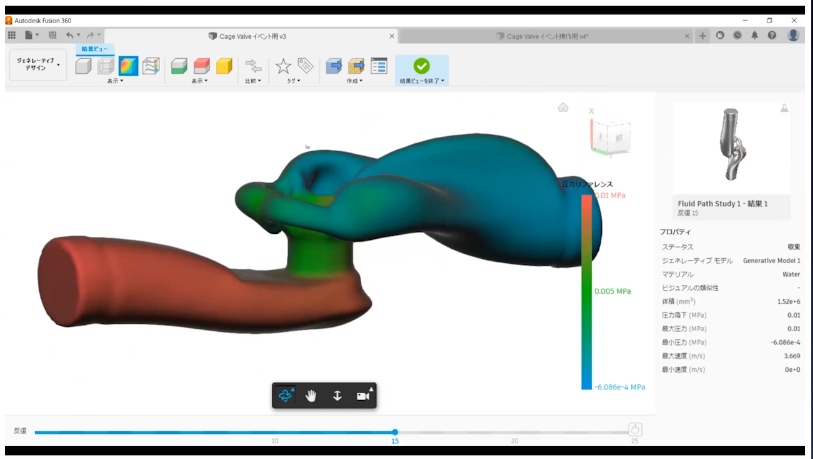

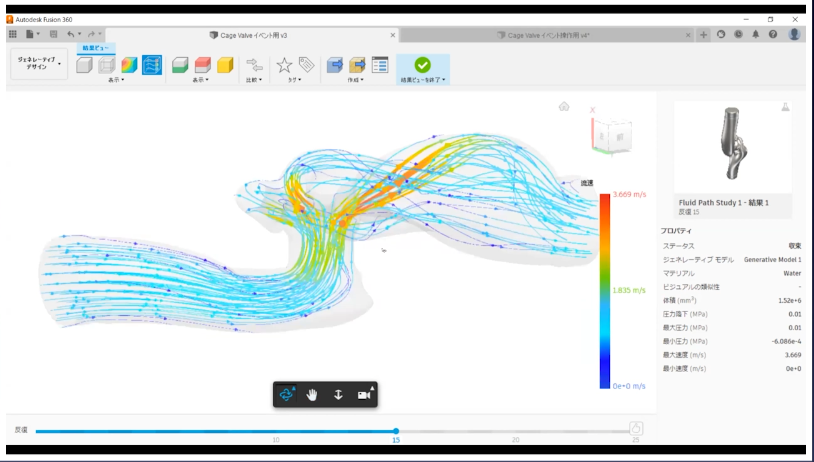

また、圧力・流速分布の情報も見ることができます。

3.ジェネレーティブデザインの可能性・プロジェクトの開始

今回、プロジェクト開始時にtoDIMよりジェネレーティブデザインのご説明をさせて頂きました。

その際の感想として、「2つの大きな可能性」を感じたとのお話を頂きました。

1つ目は「AIを取り入れることにより、短期間で最適な構造を検討することができる」

2つ目は「人の考えでは出てこない、新しい知見を得られる」

こういった可能性を感じて頂き、我々としても非常に嬉しく感じております。

そこで、単なる「ソフトウェアの使い方」だけでなく、どのような部品にどう活用していくべきかを一緒に検討・支援させて頂こうと、共同研究プロジェクトが開始しました。

4.今回の課題

今回、「商品設計の自由度を高めるために流路ブロックの動作位置変更検討が必要であり、

例えば、折り曲げた流路は、圧力損失が増加したり、流速分布が均一でなくなる」といった課題があり、

そういった課題を流体ジェネレーティブデザインで解決できないか、というご依頼を頂きました。

5.今回の取り組み ーシミュレーションドリブン設計ー

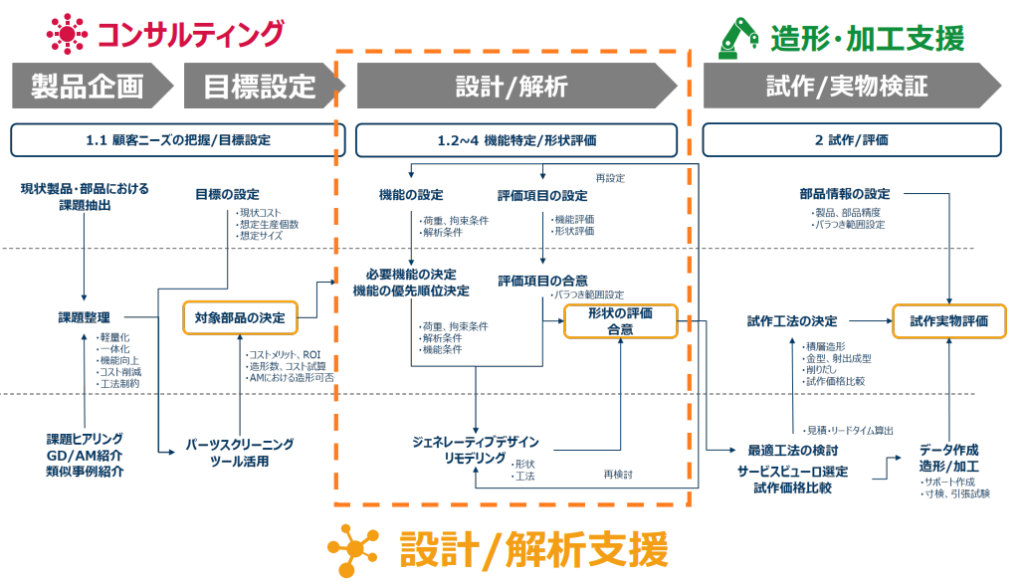

取り組みアプローチとしては、下図の通りです。

パナソニック様からモデルを受領し、解析から特徴を把握し、課題解決に必要な初期形状を検討しました。

その後、初期形状をもとに流体ジェネレーティブデザインにて最適案を導出し、再検討を行いました。

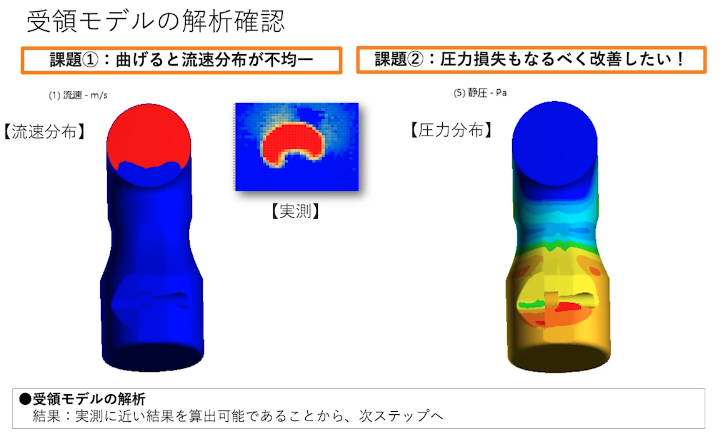

実測結果と解析の結果が近似していることがわかります。

流速分布が出口面では、上部・三日月形にかたまり、不均一であることがわかります。

実測に近い結果を得られることを確認できたため、次のステップへ移行します。

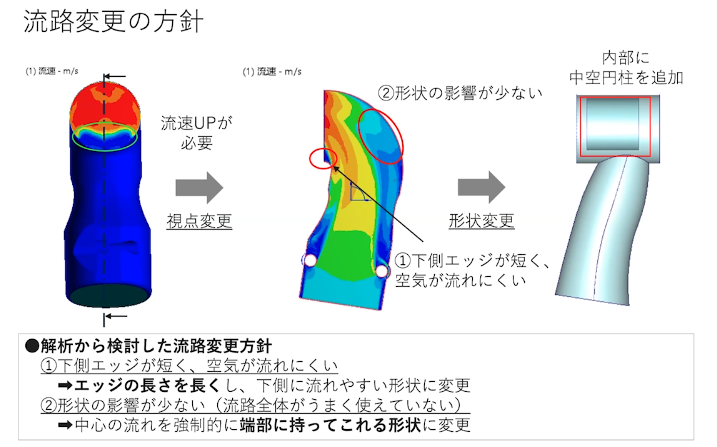

一番左が元モデルですが、下側があまり流れていないことから、まず当部分に形状変更を行いました。

断面図にて、どのような流れになっているのかを見て検討を進めています。

流路・流速の解析結果から

①下側エッジが短いために、空気の流れが悪い

→エッジの長さを長くし、下側に流れやすい形状に変更

②上が形状の影響が少ない(流路全体がうまく使えていない)

→強制的に端に流れを持ってこれる形状に変更

の2点を実施しました。

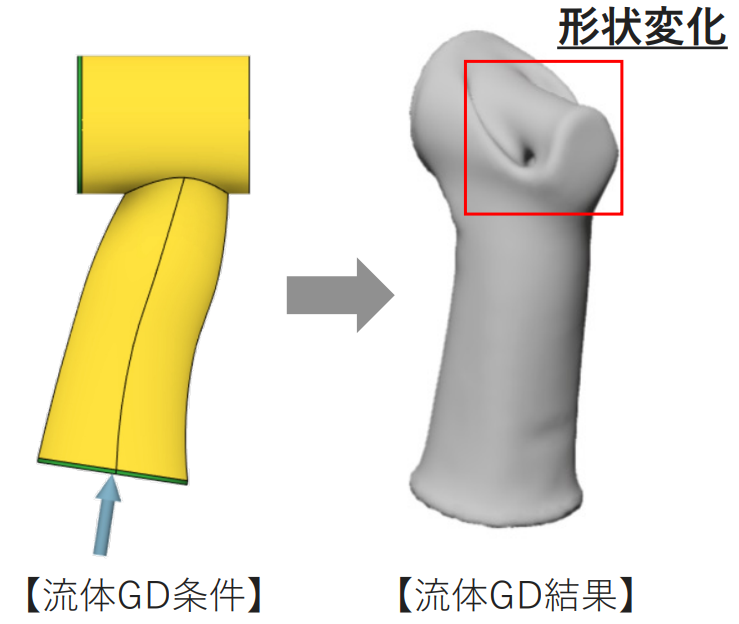

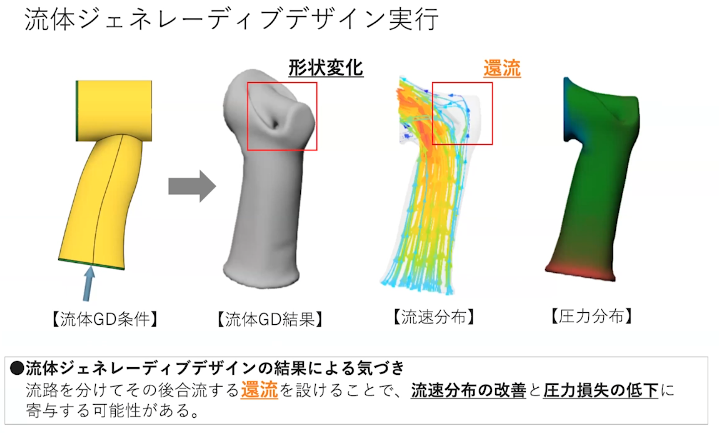

上記で検討した初期形状を基に、流体ジェネレーティブデザインを実行しました。

そうすると、上のほうに「コブ」のような形状が生成されていることがわかります。

また流路をわけるような形状を設けることで、流速分布の改善と圧力損失の低下に

寄与する可能性があると考えられます。

こうしたジェネレーティブデザインの結果による気づきに対して、

「なかなか普通にやっていたらすぐには思いつかない、ジェネレーティブデザインならでは」

「圧力損失は悪化する方向かと思っていたが、実は違った」

等の声があがりました。

こちらの計算は、1時間程度で完了したとのことで驚きの声もあがっていました。

また、通常の流体ではあまり還流や乱流を起こすような設計はなく、通常は整流域で検討するのが一般的であり、

敢えてこのような形状を考えるのは新しい発想に繋がると、感想を頂きました。

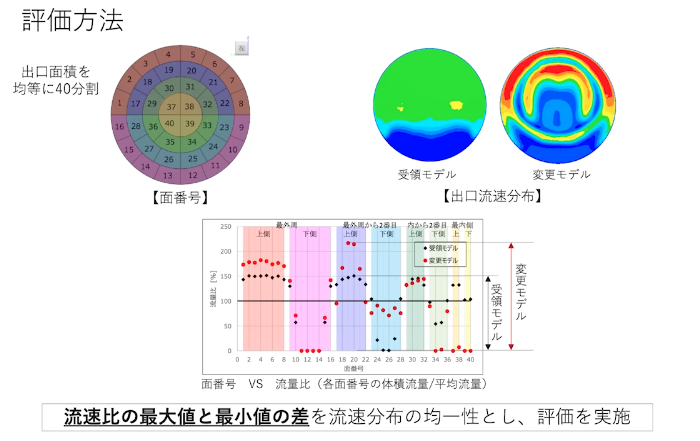

流速分布に関しては、見た目の判断だけでは難しい部分もあり、

今回は、出口面積を均等に40分割し、それぞれの面の流速比の最大値と最小値の差を均一性とし評価しました。

「分布を定量化する」といった部分でも、新しい発見になったとお声を頂きました。

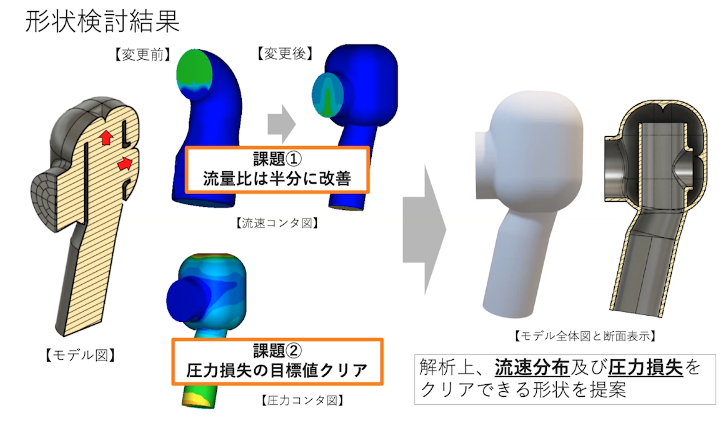

ジェネレーティブデザインから得られた気づきの「還流」から、

【下側から入り、右と左に分かれ、最後に出口で合流する】ようなモデルを検討しました。

そうすることにより、

課題①の流速分布の観点では、流量比が半分に改善し、

課題②の圧力損失の観点では、目標値をクリアすることができました。

今回、単純にジェネレーティブデザインで答えが出てきたわけではなく、

ジェネレーティブデザインで生成された形状をヒントに解析・流体のプロが検討を進めることで、

課題解決に近づいていきました。

最終案を出すのではなく、発想のヒントを与えてくれるのもジェネレーティブデザインのミソですね。

パナソニック様からは、

「最初のこの形状を見たとき、驚いたと同時に本当に上手くいっている?」と感じ、

「一番流れやすい部分に壁面があり、不思議」と思われたとのことでした。

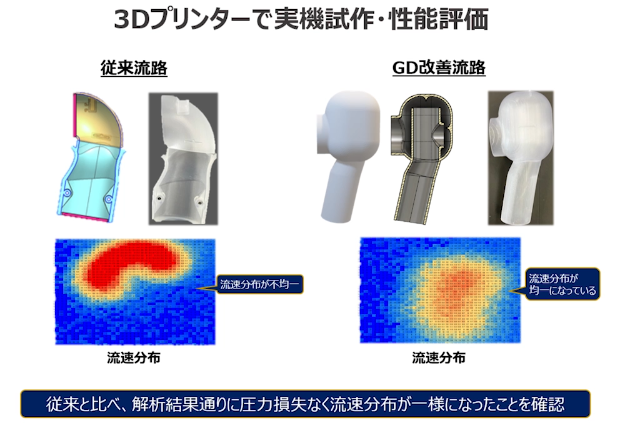

ここまでは、あくまで解析上の評価になりますが、次に実際に試作造形し実機検証を行いました。

試作・実機評価は、パナソニック様にご協力頂き、実施することができました。

「本当にできている?」の部分を検証頂きました。

結果として、解析結果通り、「圧力損失なく」「流速分布が一様」になったことを確認できたとのことでした。

折り曲げた形であるのに、素直に流れていることが検証できました。

また「折り曲げた流路」などはどんな製品・商品にも存在しており、分布がおかしくなると次のステップへ

進むのが難しくなっていく、均一化できるというのは設計のやりやすさが変わっていく、

といった感想も頂きました。

通常整流する場合、より長い形状を生成したり、サイズを大きくするといった方法をとりますが、

このサイズ内で均一化を実現できるのはおもしろい、といった声もあがりました。

6.今後の展望

今回の取り組みにより、

「ジェネレーティブデザインが大きな革新を起こす可能性を感じた。

また、ジェネレーティブデザインは複雑な形状が生成されることが多いが、積層造形を活用することで、

開発リードタイムを短縮できるはず。商品化に向けては様々な課題は存在するが、設計業務を革新をすることはできるはず。」

「今回のプロジェクトでは、応用技術の流体解析のスキルにより、短期間で多くの成果を得られた。これからの設計の土壌づくりはでき、ジェネレーティブデザインの今後の拡充も期待したい。商品全体でジェネレーティブデザインが活用できれば、もっと革新的な構造になっていく」

との感想を頂きました。

我々として、今後も様々な形状や活用方法を提案し、課題を頂きながら共にプロジェクトを進めていければよいと

感じております。

今回、こうした結果に繋がったのは、パナソニック様からの課題が明確であったことが挙げられます。

プロジェクトを進めていく中で、良い関係性を築けたこと、大変嬉しく思います。

パナソニック様、様々なご協力を頂き、誠にありがとうございました。