事例:株式会社吉松工機(部品開発:フェーズ02)

精密ロール部品のAM活用

ー軽量化や冷却効率向上に向けた取り組み事例ー

目次

1.Phase02:更なる肉厚減少(軽量化)に向けた検証

STEP

基礎設計・造形モデルの修正

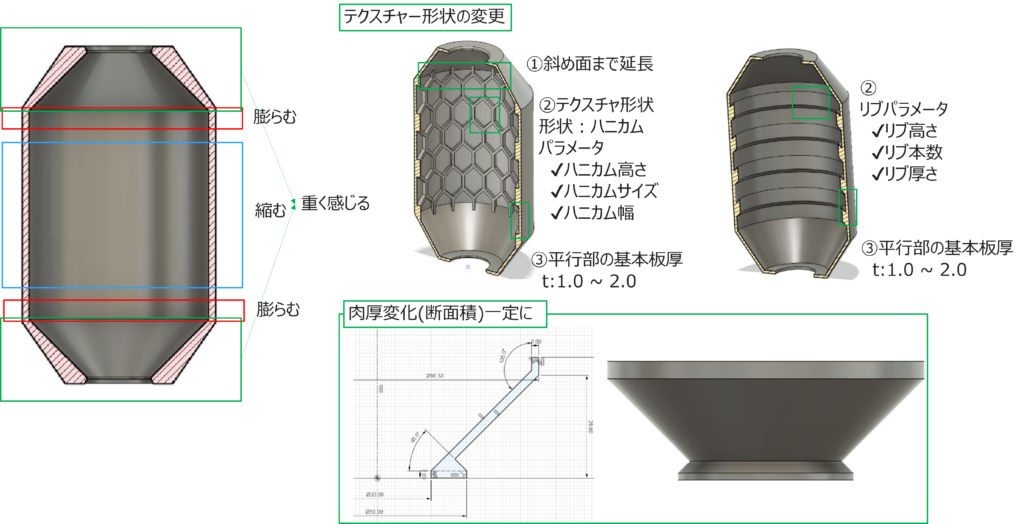

Phase1の結果を受けて、両端部傾斜から円筒部の形状、内部リブの剛性アップの2点の改良を実施

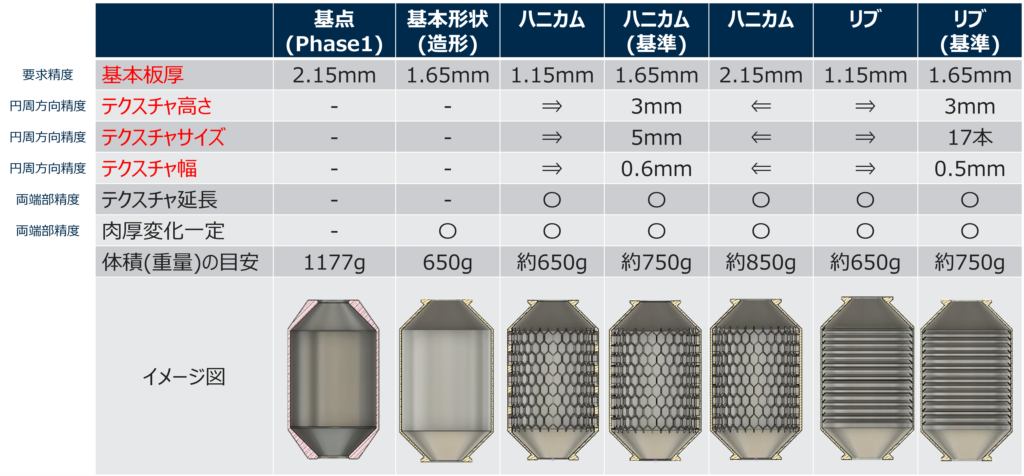

Phase2では以下6種類のロール形状を造形しました。

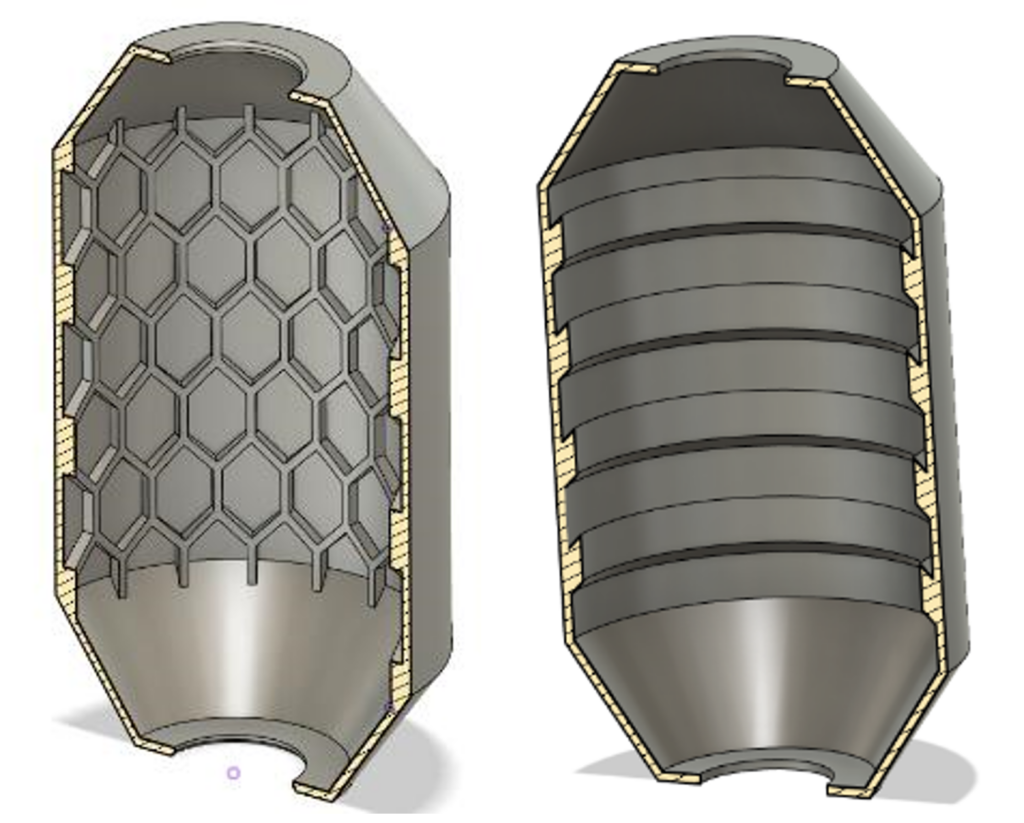

傾斜部は内部応力の影響を最小限に抑えるよう断面積が均一になるように改善。

また、剛性をアップした内部リブ形状はハニカムと円筒リブの2種類を準備し、Phase1の結果を踏まえて基本肉厚は1.65mmとして造形を実施。

STEP

金属積層造形

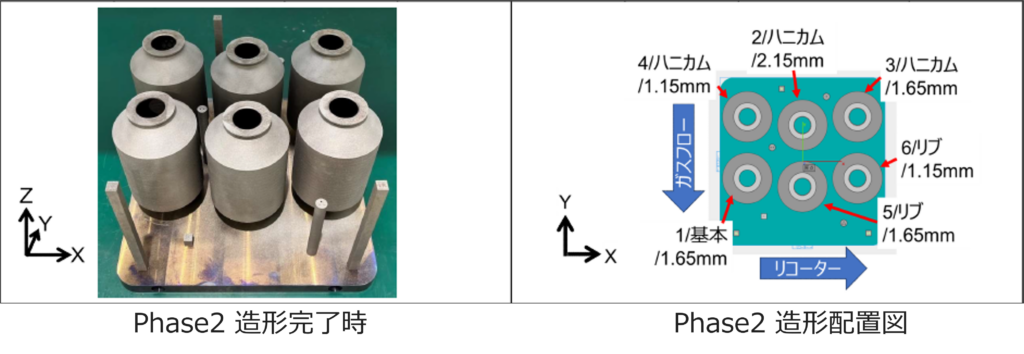

Phase2の造形は前回と同様、DMG森精機 LASERTEC 30 SLMを使用して造形を実施。

6種類の造形モデルを以下のように配置し、造形モデル以外に強度試験の試験片を造形。

STEP

寸法測定

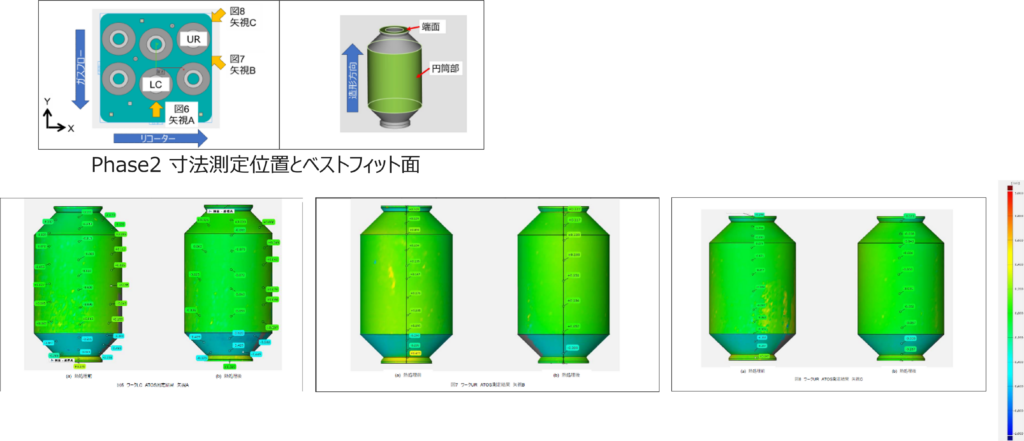

Phase2では生産化に向けて熱処理前後の寸法測定を実施

2.まとめ

Phase2では基本形状1種類、内部ハニカム3種類、内部リブ2種類の合計6種類の精密ロールを造形しました。

研磨工程まで実施した結果、以下のことがわかりました。

•内部はハニカムのほうが剛性が強い

•断面積を均一化した結果、肉厚1.65mmでも問題なく造形可能である

今回は内部ハニカムをつけることにより、研磨工程で耐えれる条件を導き出すことができた。

また、最小肉厚が1.65mmを基準とすることができた。

精密ロール(大型サイズ)のAM適用に向けて、現状の最良条件を基準としPhase3で検証しました。